Teoriaa ja käytäntöä tuotanto- ja palveluprosessien virtauksesta

Aikatekijä on noussut keskeiseksi tekijäksi yhteiskunnassa ja yrityksissä. Lainsäätäjä asettaa erilaisia aikarajoitteita tuotteiden ja palvelujen toimittamiselle erilaisten palvelutakuiden muodossa. Yritykset asettavat yhä tiukempia toimitusaika- ja toimitusvarmuusvaatimuksia sekä joutuvat myös itse vastaamaan niihin. Jostain syystä tuotteet ja palvelut halutaan mahdollisimman nopeasti. Liekö syynä digitalisaatio, internet, nettikauppa vai yleinen hektisyyden kasvu? Vai uskotaanko, että vasteaikaa lyhentämällä päästään tehokkuuteen. Kasvaako yrityksen tuottavuus nopeuden myötä?

Aikatekijä on tuonut Leanin kehityksen keskiöön ja siitä haetaan pelastusta. Lähes jokainen toimitusjohtaja ja tuotantohenkilö on jollain tavalla asian kanssa tekemisissä. Kaikkialla leanataan! Tämä on tarjonnut mahdollisuuden myös ”Uskomus Leaniin”. Aivan käsittämättömiä väitteitä Leanin hyödyistä ja käyttöönotosta tarjoillaan ja erityisesti sen toteutuksen yksinkertaisuudesta!

Toki jotkut onnistuvat lyhentämään toimitus- ja läpimenoaikaa, mutta suurimmassa osassa Lean -parannus ei vastaa siihen asetettuja odotuksia, ei etenkään tuottavuusvaatimuksia. Vuonna 2011 Forbes -lehti/1/ raportoi, että vain 2 % ”kaizen” parannuksista onnistui. Edellisessä artikkelissani/2/ oli esillä Boeingin Lean-projekti ja sen kustannusvaikutuksia Lean -saavutusten rinnalla.

Miksi näin? Lean -parannukset, joita yleisesti tehdään, ovat ristiriidassa vallitsevien toiminnan lainalaisuuksien kanssa. Ihmisten mielikuvat parannustoimenpiteiden suunnasta ja vaikutuksista eivät vastaa todellisuutta ja tutkimustuloksia tai ovat aivan liian ruusuisia!

Operaatiotutkimus ”Uskomus Leanin” tilalle!

Operaatiotutkimus/ -tiede (Operations Research / Science, OR) tutkii ja analysoi yritystä ja tuotantovirtojen muodostumista tieteellisesti. Joskus OR liitetään myös tieteelliseen johtamiseen, päätöksenteon tieteeseen ja jonoteorioihin.

Operaatiotutkimuksen mielenkiintoinen ja lupaava alahaara on Factory Physics -nimellä kulkeva teoria/3/, jossa tutkitaan ja määritetään, kuinka yrityksen tuotanto käyttäytyy, miten ja millä käyttäytymistä voidaan selittää sekä mitkä ovat näiden selittävien suureiden keskinäiset suhteet. Tehdasfysiikka tutkii ja luo perusteet ymmärtää paremmin, miksi ja kuinka eri ismit (Lean, Six Sigma, JIT, JOT, ERP/MRP, jne.) toimivat ja missä olosuhteissa. Miten Toyota on onnistunut Leanissa ja useat muut eivät!

Keskeistä roolia operaatioiden ja yrityksen toimintojen mallintamisessa näyttelevät läpimeno eli ulostulonopeus/suhde (Throughput, TH), keskeneräinen tuotanto, KET (Work in Process, WIP), jaksoaika (Cycle Time, CT) ja vaihtelu (Variation), jonot (Queue), bufferit, jne. Nämä tekijät ovat suoraan sidoksissa yrityksen liikevaihtoon ja kustannuksiin toisin kuin hukka, jolle ei löydy suoraa vastinetta kustannuslaskennassa, vain mielikuva.

Miksi Lean on niin hyvä ja suositeltava? Miksi siihen pyritään?

Miksi Lean toimii niin hyvin ja mikä takaa Leanin erinomaisen toimivuuden? Mitä edellytyksiä tarvitaan Leanin onnistumiseen?

Jokaisen tuotanto- ja palvelusysteemin haasteena on sovittaa oma toiminta kysyntään. Jos tuotanto- ja palveluprosessi vastaa kysyntään laadullisesti, määrällisesti ja ajallisesti täydellisesti, silloin tuotetut tuotteet ja palvelut toimitetaan juuri silloin, kun asiakas ne tarvitsee (JOT/JIT) – ei varastoa, ei odotusta, ei hukkaa puolin eikä toisin. Lisäksi, jos pystymme asettamaan kapasiteetin juuri samaksi, kuin kysynnän nopeus, silloin meillä on 100 %:n käyttösuhde resurssien ja työvoiman suhteen. Ei varastoja, ei odotusta, ei hukattua kapasiteettia – täydellinen maailma. Täydellinen liiketoiminnan tulos kyseiselle tuotteelle tai palvelulle.

Rajaan tämän artikkelin ulkopuolelle tuotteiden ja palvelujen laadun, ominaisuuden hyvyyden tarkastelun. Tarkastellaan vain tuottamisen laatua eli operaatioita, missä asiakkaan arvo muodostuu.

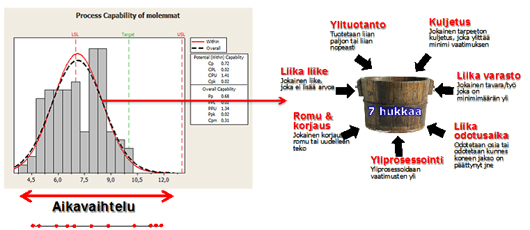

Mikä on maailma? Miksi täydellistä Leania ei ole?

Miksi täydelliseen maailmaan on niin vaikea päästä? Yhdellä sanalla VAIHTELU! Vaihtelua/4/ on niin tuotteissa, palveluissa, prosessissa (koneet eivät aina toimi, työntekijät tekevät töitä eri nopeuksilla) ja vielä suuremmin vaihtelua on kysynnässä. Yksittäisten tuotteiden ja palvelujen tunti-, päivä-, viikko-, kuukausikysyntämäärät vaihtelevat. Vaihtelu on luonnon ”vakio”! On arvioitu, että alle 0,1-1 % kokonaisläpimenoajasta on arvoa synnyttävää ja maksimissakin alle 30 %. Loppu 70-99,9 % on vaihtelun aikaansaamaa ”aikahukkaa”!

Koska meillä on suurta vaihtelua sekä kysynnän että tuotantomäärien välillä, on näiden välillä oltava jonkinlainen ”kytkin” liittämään tämän vaihtelun tuotantokoneistoon.

Tämän liitoselementin, ”kytkimen”, kuvaamiseksi tehdasfysiikka käyttää käsitettä puskuri, buffer, joita tarvitaan onneksi vain kolmea erilaista:

Varasto, inventory – on varasto tuotannon ja kysynnän välissä. Kysyntä on ne tuotteet, jotka toimitetaan.

Aika, time – kaikki se aika, joka tarvitaan tuotteen tai palvelun kysyntähetken ja sen toimittamisen välillä. Tilauksen läpimenoaika, Lead time, joka on kiinteä ja liittyy prosessin jaksoaikaan, joka on stokastinen, satunnainen.

Kapasiteetti, capacity – kaikki se kapasiteetti, joka on ”investoitu” (koneet, laitteet, tilat, ihmiset, materiaalit), joka on keskimääräisen kysynnän yläpuolella. Liittyy käsitteeseen käyttösuhde, utilization.

Epätäydellinen maailma luo siis varasto-, aika- ja kapasiteettihukan ja samalla hukkakustannuksen, jota Lean ”kaizen” toimin yritetään pienentää so. parantaa. Huomaa, että tällä teoriamallilla, ”Kysyntä-Varasto-Tuotanto, DSP” voidaan liittää koko yritys ja sen asiakkaat toisiinsa. Siis vastata kysymykseen, kuinka generoidaan liikevaihto kannattavasti. Vielä kannattavammin kuin koskaan aikaisemmin.

Professori Mark Spearmanin ja Wallace Hoppin/3/ idea käyttää tuotannon ja palveluprosessien mallintamiseen ja asiakkaisiin kytkemiseen buffereita on mielestäni vallankumouksellinen. Tätä ideaa voidaan soveltaa hyvin laajaan transaktiokenttään ja samalla se mahdollistaa Leanin idean paremman toteuttamisen. Kehityskohteet voidaan tarkemmin priorisoida ja nimetä. Toivon mukaan Lean ”Kaizen” -projektien onnistuminen nousee silloin 2 %:sta yli 80 tai jopa 90 %:iin.

Bufferien vaikutukset

Bufferit, vaihtelupuskurit, vaikuttavat kahdella erityisellä tavalla. Varasto- ja aikabufferit ovat toimituksen kaksi eri puolta. Yritys voi toimittaa nopeasti tavarat tai tarjota lyhyttä toimitusaikaa, läpimenoaikaa aina, jos sillä on tavarat varastossa (varastobufferi). Mutta ylläpitää pientä varastoa ja lyhyttä vasteaikaa asiakkaalle, ja samalla lyhyttä jaksoaikaa (aika joka kuluu, kun tuote/palvelu menee linjan läpi) tarkoittaa, että jonoutuminen on voitava jollain tavalla minimoida linjassa.

Puhtaassa palvelutoiminnassa ei tietysti ole ainakaan suurta varastoa, vaan puskureina on pääsääntöisesti vain aika ja kapasiteetti.

Tuotantojonojen (queue) pitäminen lyhyinä, kun vaihtelu on läsnä, vaatii kapasiteettia, joka on paljon suurempi kuin kysyntä (kapasiteettibufferi). On mielenkiintoista, että pienikin muutos bufferin koossa tarjoaa merkittävän bufferiefektin. Toisin sanoen pidentämällä jonkin verran jaksoaikaa niin sillä voidaan merkittävästi pienentää kapasiteettivaatimusta, bufferia ja kuitenkin päästä hyvään toimitusvarmuuteen. Tai päinvastoin pienellä määrällä ylimääräistä kapasiteettia (bufferia) voidaan pienentää sekä varasto- että aikabuffereita. Ja lopulta pienellä määrällä keskeneräistä työtä (WIP) voidaan pienentää vaadittavaa kapasiteettibufferia.

Eri bufferien painotus ja käyttö pitkälti määrittele yrityksen kustannukset. Ja bufferit taas syntyvät siitä, miten paljon vaihtelua on ja sallitaan. Siis sama asia kuin tuotteiden ja palvelujen ominaisuuksissa.

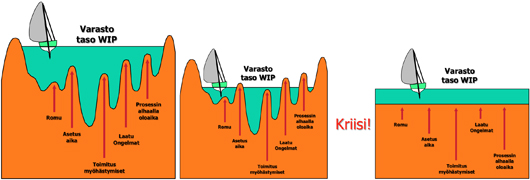

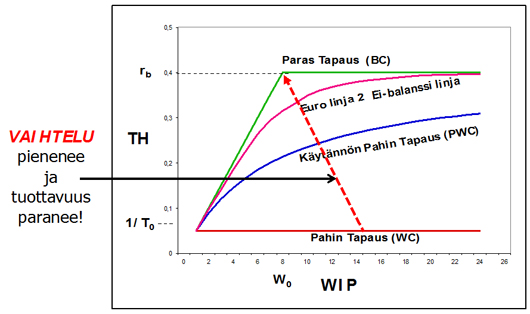

Ne henkilöt, jotka eivät tunne Lean -toimintaan vaikuttavia ja sen takana olevia lainalaisuuksia, toimivat anorektikon tavoin työntämällä WIP:ä alas kohti ”yhden kappaleen virtausta” ajatuksena lyhentää jaksoaikaa ja varastoja, mutta päätyvät yllättäen tilanteeseen, että tuotannosta ei tule tuotantoa, kun vaihtelu on korkeaa. Siis läpimeno romahtaa ja kustannukset karkaavat käsistä.

Kuinka pitäisi toimia, jos haluamme edetä kohti Leania?

Lean-käsite on kokenut inflaation ja siitä on tullut ”turhien” kustannusten poistamiskampanja, siivouskampanja. Tätä Lean ei todellakaan ole! Vertaan tätä akuuttiin sairauteen ja terveyteen. Lean on ”terveyden” eli vielä paremman suorituskyvyn saavuttamista, missä koskaan ollaan oltu – siis tervettä elinikää lisää 50 vuotta! Pyritään vähentämään kroonista, satunnaista vaihtelua, jolle ei ole yhtä syytä. Syy on systeemi. Akuuttiin sairauteen on aina ”yksi” syy! Laatuterminologian kielellä satunnaisten syiden, vaihtelun, yhä parempaa hallintaa ja näin pienempiä kustannuksia. Parempaa tuottavuutta.

Tie kohti Leania/5/:

1. Pienennä ilmeistä hukkaa (waste)

- Kun vaatimukset muuttuvat, mutta menetelmät eivät, syntyy helposti havaittavissa olevaa hukkaa. Tätä hukkaa ei ole vaikea olla huomaamatta, kun muutos tapahtuu. Muuten ei.

- Esimerkiksi liikaa prosessiaskeleita, liikettä, kuljetuksia, työkalujen etsimistä jne., 7 hukkaa

- ”Säästä” ilmeinen hukka myöhempiä parannustoimenpiteitä varten. Niitä tarvitaan myöhemmissä lean -parannusvaiheissa.

2. Aloita merkittävästä kapasiteettibufferista

- Lisää ”valmisteluaikaa” sinne, missä toistuvasti esiintyy linjan pysähtymisiä, jotta voit ratkaista ja eliminoida ongelmat. Toisin sanoen tarvitaan lisää kapasiteettia eli bufferia, kun siirryt seuraaviin Lean -askeleisiin, jotka laskevat tuotantomäärää. Toyota käyttää 12 tunnin vuoroja, mutta työ on aikataulutettu 10 tunnille, siis 20 %. Kun aloitetaan parannus, tarvittava kapasiteettibufferi voi olla merkittävästi suurempikin. Valmisteluaika ei kuitenkaan on kiinteä ja sitä voidaan muuttaa tarvittaessa.

- Tämä valmisteluaika selkeästi laskee tuottavuutta (tuotos/panos). Sitä voidaan vaiheittaisesti vähentää eliminoimalla hukkaa ja käyttämällä askeleen 1 hukkasäästöä.

3. Ohjaa suoraan prosessin WIP

- WIP -ohjaus on itse asiassa ”imuohjaus”. Mitään Kanban tai supermarket toimintoja ei tarvita. Nämä ovat usein liian monimutkaisia. Aseta maksimi taso jokaisen virtauksen WIP:lle (samanlaisten reittien joukolle) ja aloita seuraava työ vasta kun WIP -taso on alle asetetun maksimitason.

- Jos tuotannon suunnittelu ilmoittaa, että työ otetaan ”alle”, ja WIP ohjaus sanoo, että ei oteta, niin silloin ei oteta työtä/potilasta tuotantoon. Kuitenkin jos linja jää liian paljon jälkeen tuotanto-ohjelmasta/kapasiteetista, lisää kapasiteettia tarvitaan. WIP -alennus vaikuttaa läpimenoa laskevasti ja jaksoaikaa lyhentävästi. Tähän lisäkapasiteettiin voidaan käyttää ”valmisteluaikaa”, lisäaikaa, joka varattiin ennen Lean -parannuksen käynnistymistä.

- Useimmissa tapauksissa maksimi WIP pitäisi olla 2-5 kertaa ”kriittinen WIP”, joka balansoidulla linjalla on yksinkertaisesti työasemien määrä (katso artikkelin teoriaosuutta). Tilanne muuttuu, jos linja ei ole balanssissa tai siinä on pitkiä uuniprosesseja, jotka vievät paljon aikaa tai eräprosesseja. Etene kuitenkin tasaisesti viikko viikolta pienempään WIP -tasoon.

- Mitä alempi on WIP -taso, sitä lyhyemmäksi myös jaksoaika (CT) asettuu ja myös läpimeno laskee (TH) ja sitä selvemmin voidaan ongelmien juurisyitä havaita.

4. Pysäytä tuotanto, jos on vikoja tai ongelmia ja eliminoi ongelmat

- Käytä ”valmisteluaikaa”, jotta voit pitää toimitusaikataulusta kiinni.

- Kun viat ja ongelmat poistuvat, vaihtelu vähenee

5. Kun vaihtelua on vähentynyt, kapasiteettibufferia voidaan pienentää.

Tuottavuus nousee kapasiteettibufferin pienennyksen seurauksena. Tuotos/panos kasvaa. Esim. sama työmäärä voidaan tehdä 9 h aikana aikaisemman 10 tunnin sijaan!

6. Jatka toimintaa askelia 3-5 toistaen. Jatkuva parantaminen

Lean ”joki”

Edellä oleva proseduuri on hyvin lähellä sitä, mitä lukuisissa Lean-kirjoissa on esitetty virtausmallina. Kuvan sanomaa ei useinkaan ole ymmärretty.

Ilmiselvä hukka poistetaan 5S eli tehostetulla ”house keeping” toiminnalla. Kyllä paikat olisi syytä olla puhtaat ja siistit! Lisääkö tämä tuottavuutta (tuotos/panos), on toinen juttu. 5S tuo kyllä stabiilisuutta, ennustettavuutta, jota parannuksessa tarvitaan.

Keskeneräistä tuotantoa, WIP, pudotetaan, jolloin ongelmat tulevat esille ja yritys ajautuu kustannuskriisiin/konfliktiin, jos ei ole varautunut lisäkapasiteetilla, mutta samalla virtauksen ongelmat saadaan esille ja yritysjohto voi ne parantaa/korjata.

Tarvitaan erityistä ongelmanratkaisukykyä, koska ongelmien syyt ovat systeemiperäisiä ja satunnaisia. Tähän antaa ratkaisun Lean Six Sigma. Jos yrityksessä ei ole nopeaa ja tehokasta systeemisyiden ongelmaratkaisua ja henkilöitä, jotka tämän osaa, on syytä miettiä kaksi kertaa Lean -projektia tai hankkia tarvittava osaaminen.

Ilman toimintaolosuhteen muutosta ongelmia on vaikea havaita. Tämä on ”raaka” tapa priorisoida. Kutsutaan myös PDSA-ympyräksi eli koeympyräksi tai DoE/Taguchi -kokeeksi, jos käytetään monen tekijän samanaikaista muutosta. Menemällä gembaan, mitä löydetään? Turhia kohteita, vääriä prioriteetteja. Seuraus keltaviivoitus vain!

Ajamalla WIP alas ja tuotanto ”kriisiin” sekä menemällä gembaan, tehtaan lattialle, prosessiin, ongelmat ja parannuskohteet virtauksen kannalta ovat nähtävissä. Pullonkaula ja vaihtelu määrittävät tuotantonopeuden, TH. Nämä ovat erittäin vaikeita havaita, toisin kuin yleensä uskotaan. Tarvitset tähän yritysjohdon ja tuotannonohjauksen täyden tuen ja yhteistyötä.

Jos sinun pitää tietää, mikä on kuntosi, juokse Cooper-testi, koe! Sen jälkeen tiedät, missä on kuntosi ”pullonkaula. Sohvalla istuen se ei paljastu.

Edellä olevan raa’an kriisin kautta tapahtuvan parannuksen rinnalla tai jopa korvaajana voi käyttää virtauksien matemaattiseen malliin (ja oikeaan intuitioon) perustuvaa lähestymistapaa ja/tai Six Sigmaa.

Tehdasfysiikan/3/ tarkoituksena ei ole matemaattinen esitys vaan ymmärrys siitä, kuinka luonto (ja operaatiot) käyttäytyvät eri olosuhteissa. Näiden olosuhteiden matemaattinen esitys voi olla hyvinkin kompleksinen ja vaikeasti ymmärrettävä, mutta silti tämä tie on halvempi ja riskittömämpi kuin kokemus. Tämä on insinöörin tie, suunnittelun tie, ”teorian” ja kokeen/testauksen tie. Ensin malli ja laskenta ja sitten ”gembaan”. Näin oletettavasti myös Toyotalla.

Lyhyt johdatus tuotannon virtausteoriaan, Tehdasfysiikkaan

Tuotanto/palveluvirtauksen käyttäytyminen on täynnä yllätyksiä ja kummallisuuksia, jotka kyllä ovat itsestään selviä, jos niihin tutustuu. Lähes poikkeuksetta, kun kysyn tuotanto- tai tuotannon ohjauksesta vastaavilta henkilöiltä, mitä tapahtuu, jos teen näin ja näin, niin vastaukset ovat suurella todennäköisyydellä väärin. Miksi näin?

Tuotannon määrää ja laatua ohjaavat tekijät ovat satunnaisia vaihtelun aiheuttamia tekijöitä, joita feedback-kytkennät ohjaavat. Ihminen on erityisen huono havaitsemaan vaihtelua ja sen muutoksia ja feedback-toimintoja, koska ne ovat käänteiset ja usein hitaita havaintojen ja muistin kannalta.

Virtausta ja sen peruslainalaisuuksia opetetaan kahdella rahanvalmistuslinjalla – balanssilla ja ei-balanssilla (pullonkaula) linjalla – jotka mallinnetaan matemaattisesti. Näillä voidaan luoda oikeanlainen intuitio kaikkien suljettujen prosessien käyttäytymisestä, vaikka itse malli ei olekaan täsmällisesti juuri se ”minun” omani, mutta intuitio on juuri oikean suuntainen.

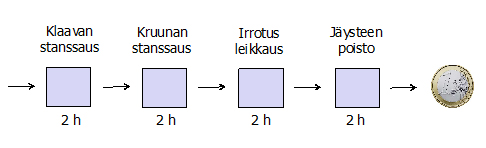

Eurolinja 1

Euron valmistuslinja on ”yksinkertainen”. Se muodostuu klaava ja kruunapuolen kuvion stanssauksesta, irrotusleikkauksesta ja jäysteen poistosta.

Jokainen työasema käyttää tarkasti 2 tuntia (h) aikaa ja linja pyörii tauotta 24 h. Markkinat ovat rajattomat. Mitä suurempi läpimeno, sitä parempi!

Linjan työasemat ovat peräkkäin kaskadina ja linjalla ei ole saantohävikkiä ja kuljetusviiveitä. Työn saapumisnopeus (ra, arrival rate) on näin kaikilla sama. Näin ollen pullonkaula on hitain työasema. Koska jokaisella asemalla on sama kapasiteetti ja jokaista euroa tehdään asemassa 2 h, linjan nopeus, läpimeno TH = 0,5 kpl/h. Linjan pullonkaulanopeus rb=0,5 euro/h. Linja on ns. balansoitu, koska jokaisen vaiheen nopeus on sama.

Seuraavaksi määritetään Euro 1 prosessin raaka prosessiaika T0, joka on yksinkertaisesti prosessiaikojen summa 2+2+2+2=8 h. Raaka prosessiaika on lyhin mahdollinen jaksoaika.

Linjalle voidaan laskea kriittinen WIP W0 = rb*T0=0,5*8 = 4 kpl. Tällä määrällä WIP:iä linja saavuttaa maksimi läpimenon TH minimi ajassa! Balansoidulla linjalla kriittinen WIP on perättäisten työasemien määrä.

Eurolinja 2

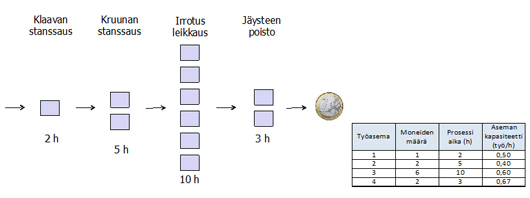

Valmistetaan euroja tehokkaammalla ja monimutkaisemmalla linjalla, joka on ei-balansoitu.

Lukuisten rinnakkaisten koneiden työasemat monimutkaistavat kapasiteetin laskemista. Yhden koneen tapauksessa kapasiteetti on prosessiajan käänteisluku. Rinnakkaisilla koneilla kapasiteetti on prosessiajan käänteisluku kerrottuna konemäärällä. Taulukossa laskettuna työasemien kapasiteetit.

Koko linjan kapasiteetti (huomioiden kaikki työasemat) määräytyy pullonkaulasta tai hitaimmasta asemasta linjalla, joka tässä tapauksessa on asema 2. Tätä sanotaan pullonkaulateoriaksi. Linjan pullonkaulanopeus on rb = 0,4 kpl/h. Huomaa, että pullonkaula ei ole hitain eikä nopein prosessivaihe.

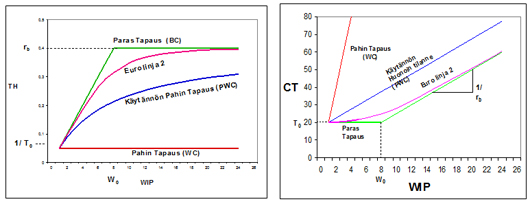

Eurolinja 2:n raaka prosessiaika T0=2+5+10+3 =20 h. Nyt voidaan kriittinen WIP laskea. W0 =0,4*20 = 8 kpl. Aikaisemmin esitetyn säännön mukaan, optimaalinen WIP-taso on 2-5 x kriittinen WIP eli tässä tapauksessa 16 – 40 kpl.

Parametrien väliset suhteet

Siirrytään valmistuksen tieteeseen eli tehdasfysiikkaan, joka tarkoittaa, että etsitään eri parametrien – WIP, läpimeno jaksoaika – väliset suhteet (kuten fysiikassa F = ma).

Suhteet riippuvat voimakkaasti niistä oletuksista, jotka kohdistuvat linjaan. Olosuhteet ovat niitä, joita yritys voi ja pitää muuttaa siirtyessään Leaniin. Kysymys on ennen kaikkea strategiasta täyttää asiakaskysyntä ja tehdä voittoa.

Aluksi tarkastellaan täsmällisiä (kvantitatiivisia) suhteita erilaisissa olosuhteissa, siis ilman vaihtelua, ja myöhemmin satunnaismuuttujina eli vaihtelun ollessa läsnä.

Videossa näytetään, mitä tapahtuu läpimenolle ja jaksoajalle, kun linjaan syötetään (näinhän tuotannonohjaus/ERP tekee) kasvava määrä WIP:iä. https://youtu.be/cQBsBcEuLzw

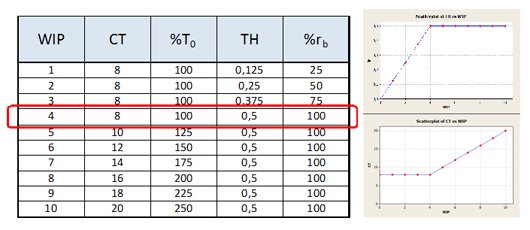

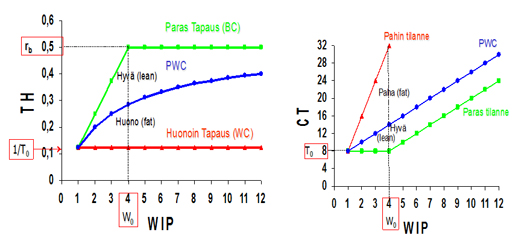

Eurolinja 1:n simulaatiosta havaitaan, että kriittiseen WIP = 4 jaksoaika pysyy vakiona CT= 8 h ja läpimeno kasvaa ja kriittisen WIP:n jälkeen läpimeno on pullonkaulanopeus rb = 0,5 kpl/h vakio ja jaksoaika kasvaa kohti ääretöntä. Tämä on ns. paras mahdollinen (BC) – maksimi läpimeno minimi jaksoajalla.

Kun kerrotaan jaksoaika CT läpimenolla TH havaitaan, että se on aina WIP. Tätä kutsutaan Littlen laiksi: WIP=THxCT.

Eurolinja 1:lle voidaan simuloida myös huonoin mahdollinen tilanne (WC), jossa on minimi ulostulo TH ja maksimi jaksoaika CT muodostamalla WIP:stä eriä, joita työstetään. Siis erätuotantoa.Kaikissa edellisissä tapauksissa prosessissa ei ole vaihtelua.

Kun prosessivaiheiden ajat vaihtelevat, voidaan laskea käytännön kannalta pahin tapaus (PWC) ja tällöin saadaan seuraavan kuvan kaltaiset käyrät. Edelleen Littlen laki pätee (aina).

Vaihtelun tullessa kuvaan (on normaali tilanne), läpimeno TH laskee parhaasta tapauksesta (pullonkaulanopeus rb) alaspäin ja käytännössä AINA kun WIP pienenee, läpimeno myös pienenee.

Tämä kuva 5 on hyvin esitettynä ”Lean -joki” esimerkeissä ja kaikissa ”oikeissa” Lean -kirjoissa. Toinen huomio on, että jaksoaika laskee kriittiseen WIP:iin asti, kun WIP pienenee ja sen jälkeen on vakio. Sinisen käyrän paikan määrittelee prosessissa oleva vaihtelu. Jos yritys on sinisen käyrän alapuolella, tilanne on huono (fat, lihava) ja yläpuolella hyvä (lean, laiha). Ääritilanteessa läpimeno on sama kuin pullonkaula nopeus ja minimissä raakaprosessiajan käänteisarvo. Edellä oleva analyysi voidaan tehdä helposti kaikille yrityksille ja niiden tuotantoreiteille.

Kun Euron valmistus tehdään epäbalanssilla linjalla, niin huomataan että epäbalanssisuus johtaa yllättäen läpimenon kasvamiseen.

Pullonkaula ei siis suinkaan aina ole huono asia, vaan joissain tilanteissa toivottava käsiteltäessä vaihtelua. Eli Goldratt/7/on kehittänyt teorian ja olemme esitelleet sen kirjassamme ”Laatujohtamisoppien (TQM) soveltaminen PK-yritykseen – SPC, systeemiteoria, TOC-teoria”/8/

Edellä oleva tuotannon virtausteorian pätee yleisesti (Littlen laki). Keskeinen huomio on, että läpimeno TH, jaksoaika CT ja WIP ovat sidotut toisiinsa. Kun kaksi tunnetaan, kolmas voidaan laskea (keskiarvo).

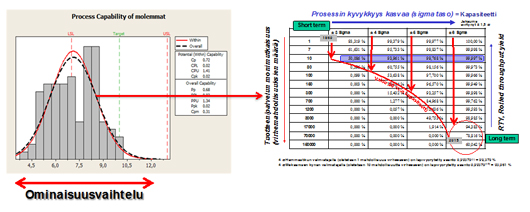

Toinen tärkeä huomio on, että parhaimman ja pahimman tilanteen välin määrittää vaihtelu, joka linjassa, reiteissä on. Vaihtelu tulee kysynnästä ja itse prosessista. Leanin ja koko tuotannon tehokkuuden kehittämisen idea on tämän vaihtelun hallinta/minimointi halvimmalla mahdollisella tavalla.

Prosessivaihtelu on ensisijassa satunnaista ja erityissyyvaihtelua, sitä samaa josta myös tuotteen laatu, ominaisuusvaihtelu, muodostuu. Erona vain on, että prosessin keskeinen vaihtelu ilmenee ajan suuntaan, kun taas tuotteiden, palvelujen yhteydessä ajan lisäksi on myös muita suuntia, mittayksiköitä (kg, m. A, V, ph jne). Tämä on juuri se arvo, ominaispiirre, value added, josta Lean-kirjoissa puhutaan. Tätä prosessilla luodaan mahdollisimman tehokkaasti.

Erityissyyvaihtelu, jota on 2-4 %, voidaan tunnistaa päättelemällä ja loput on kroonista, satunnaista vaihtelua. Satunnainen vaihtelu voidaan ”purkaa” komponentteihin kokeellisesti (PDSA / DoE / Taguchi) mm. Six Sigma -menetelmällä ja aivan samoin aikavaihtelu, jonka oireet me tunnemme 7 hukkana, mutta syitä ei.

Lean-kirjallisuudessa esitellään lukuisia erilaisia Lean-työkaluja, joita ehkä voidaan käyttää, mutta niiden yleistys ja käytettävyys on aina testattava jokaisessa tapauksessa erikseen. Jokainen työpaikka ei muistuta autotehdasta! Työkalut ja niiden käyttö ja rajoitukset kuin myös DoE esitellään yksityiskohtaisesti esim. pitkässä Lean-johtajakoulutuksessa (Lean Leader).

Yhteenveto: Lean ja Six Sigma menetelminä ovat hyvin samankaltaiset. Jos yritys osaa tehdä hyviä tuotteita, niin se osaa myös hallita tuotantoprosessinsa, kuten Toyota on osoittanut.

Samat prosessit ja ilmiöt, jotka muokkaavat tuotteet ja palvelut muokkaavat myös prosessivirtaukset. Tämä ei liene yllättävää.

Keskeistä on kuinka hallita ja ohjata vaihtelua, sattumaa, kustannustehokkaasti.

Yritysjohdon tehtävänä on määrittää, onko painopiste tuotteissa ja palveluissa vai tuotantoprosessissa vai molemmissa. Hienoa on, että sama perusidea toimii sekä tuotteisiin että prosessiin tuotanto- ja palveluorganisaatiossa.

Lähteet:

- Stewe Denning: Why Lean Programs Fail – Where Toyota Succeeds: A New Culture of Learning, Forbes, February 5, 2011

- Bryan Jones: Identifying Real Cost Saving in Lean Manufacturing, 2013

- Wallace J. Hopp, Mark L. Spearman, Factory Physics, Third Edition, 2008

- Antti Piirainen: Vaihtelu, 2014, Quality Knowhow Karjalainen Oy

- Mark L. Spearman: The Lean CEO, Texas CEO Magazine, August 02, 2014

- Kurssi: ”Lean Six Sigma- toiminnan lainalaisuudet – Factory Physics”

- Eli Goldratt, Jeff Cox: The Goal – Process of ongoing improvement, 1984, Suomennos: Eli Goldratt, Jeff Cox: Tavoite, kolmas uudistettu laitos, 2014

- Tanja ja Eero E. Karjalainen. ”Laatujohtamisoppien (TQM) soveltaminen PK-yritykseen – SPC, systeemiteoria, TOC-teoria – 2000, Quality Knowhow Karjalainen Oy

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.