Yleistä Lean Six Sigmasta

Lean Six Sigma on parannusmenetelmä. Sitä käytetään ensi sijassa työsuoritusten, prosessien ja systeemien suorituskyvyn (capability) parantamiseen. Suorituskyky on parasta, mitä kulloinkin systeemillä/prosessilla on saavutettu kokonaisuutena, ei vain maksimina tai miniminä. Se ei myöskään ole vain virheitä, vikoja tai reklamaatioita vaan kattaa kokonaisuuden.

Suorituskykyä mitataan erityisillä suorituskykymittareilla/indekseillä (Cp, Cpk). Menetelmä soveltuu kaikkiin työsuorituksiin, prosesseihin ja systeemeihin toimialasta riippumatta.

Lean Six Sigma menetelmä, jolla parannuksen aikaansaava tekijä/asia löydetään, muodostuu analyyttisten työkalujen ja analyysien joukosta. Lean Six Sigma menetelmästä on Suomen Standardoimisliiton SFS:n julkaisu ISO 13053-1 ja 2:fi ”Prosessin kehittämisen kvantitatiiviset menetelmät, Six Sigma”. Määritelmänsä mukaisesti sen avulla parannetaan vakavia liiketoiminnan ongelmia, jotka ovat esiintyneet pitkän aikaa. Tällä tarkoitetaan kroonisia kaikkiin tuotteisiin ja palveluihin kohdistuvia piirteitä, ei akuutteja yksittäistapauksia. Suorituskyvyn parannus on esitetty kuvaparilla: Lähtötilanne, jossa suorituskyky on heikko, esiintyy paljon viallisia ja oikealla Six Sigma -tason suorituskyky. Huomaa, että ei vain vialliset häviä vaan myös koko jakauman muoto muuttuu lähemmäksi keskustaa.

Suuri osa (> 95%) organisaatioiden ongelmista, virheistä, kustannuksista on systeemin tai yksitäisten prosessien suorituskyvyn heikkoutta. Ongelmat ovat näin kroonisia, eikä yksittäisistä syistä tai tapauksista johtuvia, vaikka näin usein uskotaan. Näihin ei ole olemassa helposti selvitettävissä olevaa faktasyytä tai kausaliteettia, miksi suorituskyky on huono, miksi ei saada parannusta aikaan. Suorituskyvyn mittaus on helppoa, parantaminen vaikeaa!

Huonon suorituskyvyn omaavissa prosesseissa syntyy palveluja, tuotteita, jotka eivät ole hyviä. Asiakkaille on luvattu enemmän kuin mitä pystytään tekemään! Syntyy vikoja, kuluu aikaa, rahaa ja resursseja, kun asiakaslupauksia, speksejä ei saavuteta. Lean Six Sigma menetelmä ja siinä käytettävät tilastolliset ja ei-tilastolliset työkalut auttavat suorituskyvyn heikkouden selvityksessä ja ratkaisun hakemisessa (juurisyiden analyysi). Yleensä ratkaisu on lukuisten samanaikaisten parannustoimenpiteiden yhteisvaikutus.

Lean Six Sigma -menetelmässä yhdistyy aika- ja vaihtelulähestyminen. Lean viittaa aikaan ja aikahukkaan (waste). Aika paljastaa, missä prosessissa on heikko ajallinen suoristuskyky, kuluu paljon tai liikaa aikaa siihen nähden mitä pitäisi kulua. Six Sigma taas viittaa tuotteen tai palvelun tuote/ominaisvaihtelun määrään, syntyy paljon palvelu- ja materiaalihukkaa (loss), vikoja ja virheitä. Nämä hukat (waste, loss) ovat toisiinsa kietoutuneita usein kuitenkin niin, että ominaisvaihtelun hukasta (loss) seuraa aikavaihtelun hukka (waste).

Lean Six Sigma -suorituskykyinen prosessi on ns. NOLLA-virhe prosessi, jossa virheiden määrä on < 0,00034 %. Vuodesta 2002 alkaen nämä kaksi lähestymistapaa, Lean ja Six Sigma, yhdistettiin, kun Michael L. George esitteli idean kirjassaan Lean Six Sigma Combinig Six Sigma Quality with Lean Speed. Osoittautui, että samalla menetelmällä voidaan parantaa niin ominaisvaihtelua kuin ajallista vaihtelua (hukkaa) pienentää. Virheet ja aikahukka pienenevät.

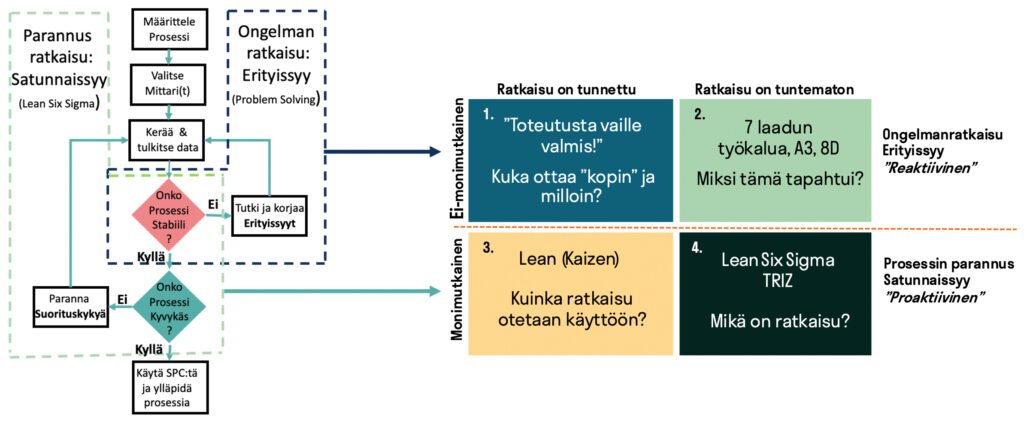

Suorituskyvyn parantamista ei pidä sekoittaa ongelmanratkaisuun (Problen Solving), jossa haetaan ilmeistä syytä yksittäiseen vikaan, vaihteluun (≈korjaus, reaktiivinen). Näitäkin voi olla 2-6% kaikista vioista/vaihtelusta (vertaa akuutti sairaus). Parantaminen ja suorituskyky liittyy kaikkiin tuleviin (proaktiivinen) palveluihin ja tuotteisiin, jota prosessi synnyttää (ei yksittäisiin palveluihin/tuotteisiin poissulkien tuotteet ja palvelut, joihin vaikuttaa erityissyyt). Joihinkin palveluihin ja tuotteisiin saattaa liittyä samanaikaisesti jokin erityispiirre, joka tulee prosessin ”ulkopuolelta”. Tätä poikkeaman aiheuttajaa kutsutaan erityissyyksi. Erityissyyn olemassaolo voidaan tunnistaa ja erotella suorituskyvystä stabiilisuusanalysillä käyttämällä dataa ja ohjauskortteja (SPC). Ohjauskortit perustuvat tilastollisen prosessinohjauksen konseptiin. Stabiilisuusanalyysi on erityinen menettely. Lääketieteessä tätä stabiilisuusanalyysiä kutsutaan diagnoosiksi, taudin määritys tai olemassaolo! SPC, stabiilisuusanalyysi ja diagnoosi, on tehtävä ennen kuin voidaan määrittää suorituskyky. Jos prosessi on epästabiili, on erityissyyt tutkittava ja korjattava. Jos prosessi on stabiili, mutta silti esiintyy virheitä ja vikoja, on suorituskykyä parannettava! Nämä ratkaisuprosessit ovat täysin erilaiset menettelytavoiltaan. ”Sairaana” ei voi mitata tai saati parantaa suorituskykyä ja kuntoa!

Eksaktissa maailmassa on jokaiselle asialle tarkka selitys. Todellisuudessa eksaktiutta ei ole olemassa, mutta asiat, yksittäisten asioiden aiheuttama sumeus (suorituskyky), voidaan tarkemmin kuvata tilastollisilla jakaumilla, esimerkiksi normaalijakaumalla. Tämä tarkempi kuvaus mahdollistaa kausaalisyiden, ideoiden paljastamisen ja parannuksen.

Suorituskykyongelmat saadaan konkreettisiksi jakaumien avulla ja näin suorituskykyongelmat voidaan yleistää keskiarvo-ongelmaksi, vaihteluongelmaksi.

Tilastollisen jakauman ”pilkkominen” vaikuttaviksi tekijöiksi, parametreiksi ei onnistu kuin monimuuttuja kokeen (DoE, Taguchi) avulla luotettavasti – syistä voidaan mennä seurauksiin, mutta seurauksista ei voida edetä luotettavasti syihin.

Lean Six Sigma -menetelmällä ei haeta varsinaista syytä, vaan ideaa tai ratkaisua siihen, kuinka prosessin suorituskykyä voidaan parantaa yhden tai useamman muutoksen avulla! Ongelmanratkaisussa löydetään aina syy.

Idean ja ratkaisun vahvistamisella monimuuttujakokein varmennetaan vaikuttavaa syy-seuraussuhdetta, kausaliteettia, jotta parannusprojektien onnistumistodennäköisyys, luottamuksen aste, paranee.

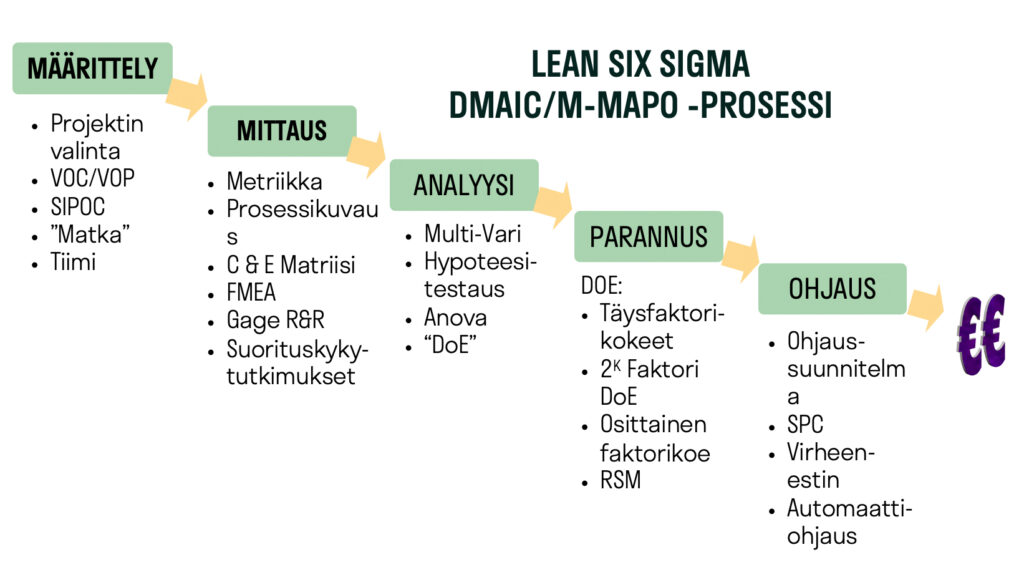

Lean Six Sigmaa toteutetaan käytännössä projekteina, ja projektit noudattavat DMAIC-prosessia, jossa käytetään lukuisia tilastollisia työkaluja (>40 kpl).

DMAIC tulee sanoista…

- D – Define – Määrittely – parannusprojektin sitominen strategisesti tärkeisiin prosesseihin ja projektin konkreettinen määrittely.

- M – Measure – Mittaus – nykyisen prosessin tunnistaminen, muuttujien tunnistaminen, luokittelu ja mittauksen sekä prosessin suorituskyvyn tunnistaminen

- A – Analyze – Analyysi – nykyisen prosessin muuttujien vaikuttavuuden arvioiminen olemassa olevasta datasta.

- I – Improve – Parannus – Parannusideoiden luominen, testauksen suunnittelu ja toteutus, sekä päätös parannustoimenpiteistä.

- C – Control – Ohjaus – Parannusideoin käytäntöön vieminen ja toimenpiteiden vaikuttavuuden todentaminen sekä seurannan luominen

Lean Six Sigma pohjautuu vahvaan tieteelliseen näyttöön ja perustaan, josta löytyy tietopohja, josta se muodostuu – Body of Knowledge – ja ISO Standardi 130051-1,2:fi standardiin. Nämä kriittiset vaikuttavuuselementit puuttuvat lähes kaikilta muilta kehitys- ja parannusmenetelmiltä.

Mikä on DMAIC-prosessi?

Jatka lukemista ja tutustu seuraavaksi, mikä on DMAIC-prosessi.

Lue DMAIC-prosessistaTilaa uutiskirje

Liity postituslistalle ja saat ajankohtaista tietoa Lean Six Sigmasta ja laatutekniikoista sekä laadun kehittämisestä suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.