Aikaisemmassa artikkelissani kerroin ToC:n tarjoamasta 5-portaisesta parannusmallista:

- Selvitä systeemin tämänhetkinen pullonkaula

- Päätä kuinka hyödynnät pullonkaulaa

- Alista kaikki muu yllä olevalle päätökselle

- Jos tarpeen, poista pullonkaula

- Jos tämä vaihe ei ole enää pullonkaula, palaa vaiheeseen 1

Ja mainitsin tehdasfysiikan tuovan lisää tehoa parannukseen. Palataan nyt tähän ajatukseen ja keskitytään ensin pullonkaulan löytämiseen. Tämän artikkelin tarkoitus on yksinkertaisen esimerkin kautta näyttää, miten parannusmallia sovelletaan käytännössä, ja vielä niin, ettei pullonkaula perustu tunteeseen tai arvaukseen vaan prosessista mitattuun dataan.

Ennen kuin voidaan kääriä hihat ja aloittaa parantaminen on tärkeää selvittää kolme asiaa:

a) Määrittele systeemi

- Mistä kokonaisuudesta on kyse? Koko yritys vai tietty prosessi?

b) Määrittele systeemin tarkoitus

- Miksi systeemi on olemassa? Mitä sen on tarkoitus tuottaa?

- Esim. koko yrityksen tapauksessa tarkoitus on yleensä tuottaa voittoa nyt ja tulevaisuudessa (yhtiön arvojen mukaisesti) tai prosessinäkökulmasta tuottaa tietty määrä tuotetta tai palvelua tietyssä aikayksikössä

c) Määrittele mitä systeemistä mitataan

- Suhteessa b-kohdan tavoitteeseen

Vasta tämän määrittelyn jälkeen voidaan alkaa systeemin nykyisen pullonkaulan selvitys, pullonkaula on siis vahvasti sidoksissa systeemin tarkoitukseen.

Käytän artikkelissa esimerkkinä yksinkertaistettua tuotanto- / palveluprosessia (=tutkittava systeemi), jonka tavoite on tuottaa asiakkaalle tietty määrä tuotteita tai palveluja (=prosessin ulostulo).

Prosessissa on kuusi vaihetta, vaiheessa kaksi on neljä rinnakkaista keskenään identtistä työpistettä ja vaiheessa kolme on kuusi rinnakkaista keskenään identtistä. Vaiheesta viisi palautuu vaiheeseen kolme 20 % työstä korjattavaksi. Sisäänmeno voi olla esimerkiksi asiakastilauksia, asiakkaan yhteydenottoja tai vaikka potilaita ja ulostulo on näin ollen asiakkaan tilauksen mukaisia tuotteita tai palveluita, ratkaistuja asiakaskontakteja tai hoidettuja potilaita.

Selvitä systeemin tämänhetkinen pullonkaula

Oletetaan, että systeemiin sisään tulevat työt ovat keskenään samankokoisia (=vaativat saman suuruisen työajan), kysyntä on päivätasolla 70 kpl, työaikaa on käytössä 7 h/d (8 h -30 min ruokatauko – 2×15 min kahvitauko, todellisuudessa käytettävissä oleva aika saattaa olla huomattavasti pienempi) ja tässä esimerkissä emme ota vaihtelua huomioon.

Pullonkaulan määrittelemiseen tarvittava tieto on yllättävänkin harvoin saatavissa valmiina toiminnanohjaus- yms. järjestelmästä, vaan sen saaminen vaatii erillistä mittausta. Prosessista on selvitettävä vaihekohtaisesti, joko kunkin vaiheen vaatima työaika (te) tai valmistumisnopeus (re).

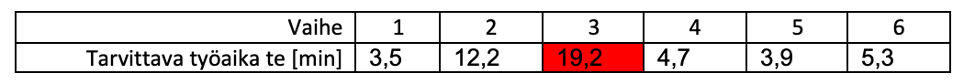

Oletetaan, että tässä prosessissa on helpompaa mitata kussakin vaiheessa tarvittavia työaikoja [aika/kpl] kuin valmistumisnopeutta. Mittauksista saadaan seuraavat tulokset (useiden mittausten keskiarvoja, yksikkö min/kpl):

Vaihe kolme vaatii huomattavasti enemmän työaikaa kuin muut vaiheet, mutta onko se siis prosessin pullonkaula?

Selvitetään seuraavaksi mikä merkitys korjauksella on prosessiin. Asiakaskysyntä (=sisään tulevan työn määrä) on 70 kpl/d, minuuttitasolle muunnettuna 0,17 kpl/min. Tämä tarkoittaa, että prosessin on tuotettava uusi tuote/palvelu keskimäärin 6 minuutin välein. Lisäksi tiedetään, että vaiheessa kolme on kuusi rinnakkaista työpistettä ja vaiheessa kaksi on neljä rinnakkaista työpistettä.

Se, että vaihe viisi palauttaa 20 % työstä korjattavaksi vaiheeseen kolme tarkoittaa käytännössä sitä, että vaiheet kolme, neljä ja viisi joutuvat tekemään 20 % enemmän töitä kuin muut vaiheet. Lisätään nämä tiedot taulukkoon.

Tämän jälkeen selvitetään kuinka kuormittuneita eri vaiheet ovat, eli laskemme vaihekohtaisen käyttösuhteen u.

, jossa

ra = vaiheen näkemä töiden saapumisnopeus

te = vaiheessa tarvittava työaika

m = rinnakkaisten työpisteiden lukumäärä

Lisätään vaihekohtainen käyttösuhde taulukkoon:

Määritelmän mukaan pullonkaula on se työvaihe, jonka pitkän aikavälin käyttösuhde on korkein, eli tässä esimerkissä vaihe neljä on prosessin pullonkaula. Hitain vaihe voi tietenkin olla prosessin pullonkaula, mutta näin ei välttämättä aina ole.

Jatketaan vielä elämää ideaalimaailmassa, jossa vaihtelua ei ole. Prosessimme pystyy tyydyttämään asiakaskysynnän, mutta mitä tapahtuu, jos kysyntä kasvaa? Edes täydellisessä maailmassa vaihekohtainen käyttöaste ei voi olla suurempi kuin 1.

Jos kysyntä kasvaa vaikka maltillisesti arvoon 80 kpl/d, niin prosessimme ei kykene vastaamaan tähän, muodostuu niin sanottu positiivinen ongelma. Mikä nyt neuvoksi? Palataanpa tähän seuraavassa artikkelissa.

Lähteet:

- Eliyahu M. Godratt, The Goal, 1984 (suomeksi Tavoite, kolmas painos, 2014)

- Eliyahu M. Goldratt, The Haystack Syndrome, 1990

- Wallace J Hopp & Mark L. Spearman, Factory Physics 3rd Edition, 2008

- H. William Dettmer, The Logical Thinking Process, 2006

- Piirainen Antti, Vaihtelu, 2014

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.