Aikaisemmassa artikkelissani saimme selvitettyä pullonkaulan sijainnin, eli vaihe 1 ToC:n tarjoamasta 5-portaisesta parannusmallista (ns. viisi fokusoitua askelta) on saatu selätettyä:

1. Selvitä systeemin tämänhetkinen pullonkaula

2. Päätä kuinka hyödynnät pullonkaulaa

3. Alista kaikki muu yllä olevalle päätökselle

4. Jos tarpeen, poista pullonkaula

5. Jos tämä vaihe ei ole enää pullonkaula, palaa vaiheeseen 1

Kun päiväkysyntä kasvaa 70 kpl –> 80 kpl, ei prosessimme enää kykene vastaamaan siihen. Keskeneräinen työ alkaa kerääntymään vaiheen neljä eteen, teoriassa hallitsemattomasti, käytännössä joku viheltää pilliin jossain vaiheessa ja jononpurkutalkoot alkavat.

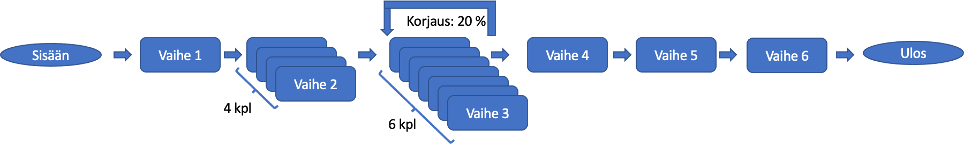

Kuva 1. Prosessi kun kysyntä on kasvanut

Otetaan nyt käsittelyyn parannusmallin portaat 2 ja 3 eli pullonkaulan hyödyntäminen ja muiden vaiheiden alistaminen hyödyntämispäätökselle.

Hyödyntäminen tarkoittaa tässä tilanteessa sitä, miten saamme kaikki tehot ulos nykyisestä pullonkaulasta ilman investointeja. Kaikki joutoaika on eliminoitava, pullonkaula ei saa pysähtyä taukojen eikä korjausten ajaksi, ennakkohuolto on ajoitettava toiminta-ajan ulkopuolelle, jottei pullonkaula pysähdy laiterikkojen takia. Pullonkaulaan sisään tulevan työn täytyy olla vapaata laatuvirheistä, jottei aikaa hukata pullonkaulassa.

Muun alistaminen pullonkaulan hyödyntämiselle tarkoittaa sitä, että pullonkaula päättää muun toiminnan tahdin. Pullonkaulaa edeltävien vaiheiden täytyy huolehtia siitä, että pullonkaulassa on aina työtä tehtäväksi. Pullonkaulan jälkeisissä vaiheissa ei saa hukata pullonkaulan tuotoksia, eli kaiken täytyy onnistua. Tehokkuustavoitteilla ei ole merkitystä muualla kuin pullonkaulassa, joutoaika muissa vaiheissa on sallittua.

”Pullonkaulaan sisään tulevan työn täytyy olla vapaata laatuvirheistä, jottei aikaa hukata pullonkaulassa.” Tässä esimerkissä näin ei ole, vaan pullonkaula joutuu tekemään 20 % ylimääräistä (hukka) työtä vaiheesta viisi palautuvasta korjauksesta johtuen. Olisi tietysti mukavaa, jos pystyisimme parantamaan prosessia niin, ettei korjausta enää tarvitse tehdä. Mutta tämä ei ole edes tarpeen, riittää että siirrämme tarkastustapahtuman vaiheesta viisi vaiheeseen kolme, eli vaihe kolme tarkistaa oman työnsä laadun (erottelee vialliset ja tekee tarvittavat korjaukset).

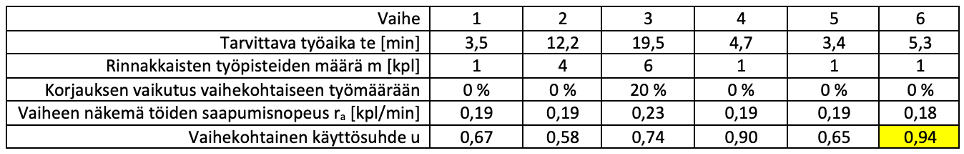

Tarkastuksen siirto toki lisää hieman vaiheessa kolme tarvittavaa työaikaa, mutta tämä ei ole ongelma koska vaihe ei ole prosessin pullonkaula. Samalla vaiheessa viisi tarvittava työaika vähenee hieman. Muutoksen jälkeinen prosessidata löytyy alla olevasta taulukosta.

Kun tunnemme prosessien toimintaan vaikuttavat lainalaisuudet voimme ennakoida pullonkaulan käyttäytymistä, samalla kun vaihe neljä ei enää joudu käsittelemään korjauksesta aiheutuvaa lisätyötä se ei enää ole prosessin pullonkaula. Uudeksi pullonkaulaksi nousee prosessin viimeinen vaihe kuusi.

Laskennallinen käyttösuhde 1,01 on käytännössä mahdoton, joten emme pysty täyttämään asiakastarvetta, uudelle pullonkaulalle on tehtävä jotain. Miten hyödynnämme vaihetta kuusi mahdollisimman tehokkaasti ilman investointeja lisäkapasiteettiin?

Voimme lähteä kehittämään vaiheessa kuusi tehtävää työtä tavoitteena vähentää tarvittavaa työaikaa, tähän löytyy lukuisia työkaluja. Palautetaan kuitenkin mieleen lähtötilanne; työpäivän pituus on 8 tuntia, mutta käytämme siitä vain 7 tuntia. Jos pystymme, esim. taukoja porrastamalla saamaan vaiheelle kuusi 30 minuuttia lisää työaikaa (ei-pullonkaulavaiheista saadaan paikkaajat vaiheen kuusi kahvitaukojen ajaksi) tilanne muuttuu positiivisemmaksi.

Vaihe kuusi on prosessin pullonkaula ja pullonkaulan valmistumisnopeus määrää koko prosessin valmistumisnopeuden. Vaiheessa kuusi työaika te = 5,3 min –> pullonkaulan valmistumisnopeus rb = 1/te = 0,19 kpl/min eli 11,3 kpl/h ja 84,9 kpl/d (kun pullonkaulassa on työaikaa käytössä 7h 30min).

30 minuutin työajan lisäys pullonkaulaan vaihtelusta vapaassa ideaalimaailmassamme tarkoittaa sitä, että asiakastarve 80 kpl/d on mahdollista tyydyttää. Vaiheeseen kuusi ei siis tarvinnut kohdistaa investointeja, pullonkaulaa ei tarvitse poistaa, vaan asiakastarve oli mahdollista tyydyttää halvemmalla.

Tehdasfysiikan avulla saamme prosessistamme selville muutaman avainparametrin (edellä mainittu rb on yksi näistä). Aika, jonka yksittäiseltä tuotteelta menisi tyhjän prosessin läpi kulkemiseen (eli ei muita töitä edessä, ei jonoja) on eri vaiheiden työaikojen summa. Kutsumme tätä raa’aksi prosessiajaksi T0 = 48,6 min.

Pullonkaulan valmistumisnopeuden rb ja raa’an prosessointiajan T0 avulla saamme selville paljonko keskeneräistä työtä pitää prosessissa olla vähintään, jotta laskennallinen valmistumisnopeus voidaan saavuttaa. Tätä työmäärää kutsutaan kriittiseksi WIP:ksi W0 ja se saadaan:

W0 = rb * T0 = 9,17 kpl

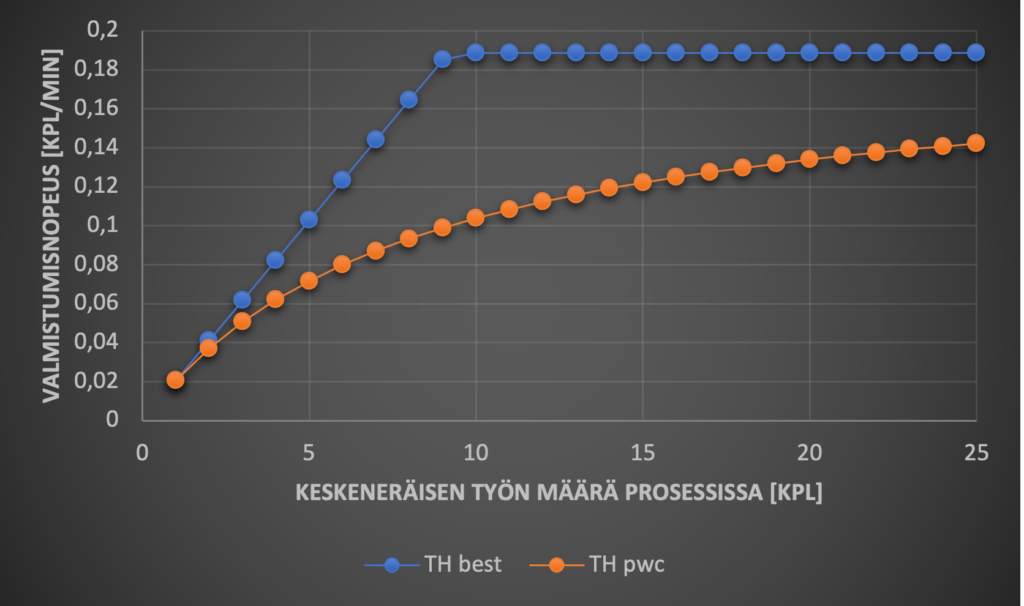

Tehdasfysiikasta löytyy määritelmät jaksoajan (CT) ja valmistumisnopeuden (TH) ns. parhaan tapauksen (best) ja käytännön huonoimman tapauksen suorituskyvyille (pwc – practical worst case).

w = keskeneräisen työn määrä

T0 = 48,6 min

rb = 0,19 kpl/min

W0 = 9,17 kpl

Näiden kaavojen avulla voimme piirtää prosessillemme ns. virtauskuvat keskeneräisen työn funktiona.

Käyrien avulla on mahdollista tehdä prosessillemme ns. sisäinen benchmarking, eli tutkia kuinka reaalimaailman tilanne vastaa laskennallista parasta mahdollista ja käytännön huonointa tapausta. Yleensä yritykset sijoittuvat parhaan tapauksen ja käytännön huonoimman tapauksen välimaastoon. Lisää tästä aiheesta esimerkiksi Antin artikkelista. Sisäinen bechmarking kertoo kuinka ”Lean” prosessimme on, mutta tätä varten meidän on siirryttävä askel kohti reaalimaailmaa, saatava selville mihin kohtiin prosessimme sijoittuu kummassakin kuvassa ja alettava ottamaan huomioon myös vaihtelu.

Tästä lisää seuraavassa artikkelissa.

Lähteet:

- Eliyahu M. Godratt, The Goal, 1984 (suomeksi Tavoite, kolmas painos, 2014)

- Eliyahu M. Goldratt, The Haystack Syndrome, 1990

- Wallace J Hopp & Mark L. Spearman, Factory Physics 3rd Edition, 2008

- H. William Dettmer, Breaking the Constraints to World-Class Performance 1998

- H. William Dettmer, The Logical Thinking Process, 2006

- Antti Piirainen, Vaihtelu, 2014

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.