Elämme informaation ja samalla kilpailun ja kateuden aikaa. Ihmiset voivat tehdä kiihtyvällä nopeudella vertailuja muiden elinolosuhteisiin informaation avulla. Jokainen haluaa elää kuten muut ja muut elävät paremmin kuin me. Muuten ei olisi selitettävissä verotietojen, pörssitietojen tai keltaisten lehtien suuri levikki ympäri maailman.

Vertailut pakottavat yritykset ja niiden johtajat parantamaan jatkuvasti palveluja ja tuotteita. Keskeinen kysymys on, paranevatko palvelut ja tuotteet? Rehellisesti sanoen kaikkialla länsimaissa kilpailun ja kateuden synnyttämä parannuksen vaatimus on suurempi kuin saavutetut parannukset ja tässä yltäkylläisyyden maailmassa tyytymättömyys kasvaa nopeammin. Tätä todistavat erilaiset palvelututkimukset, laatuimagotutkimukset sekä tuotetutkimukset. Vain ani harvoin tyytyväisyys kasvaa. On globalisaation ja kilpailun aika!

Mutta miten parantaa? Millä menetelmillä pitäisi parantaa? Voivatko parhaansa yrittävät tuoda parannuksen? Valitettavasti eivät. Parhaat suoritukset ja kova työ, jota ei johdeta tiedolla ja faktalla, vievät meidät vaan yhä syvempään ahdinkoon. Voivatko osaavimmat ammatti-ihmiset tuoda parannuksen tekemällä parhaansa heidän työssään? Valitettavasti eivät! He eivät tiedä, kuinka parantaa parastaan.

Mitä on laatu?

Perusongelmana kaikkialla on laatu. Ei määrä. Tavaraa on yllin kyllin. Mitä laatu on? Sitä me emme osaa sanoa, mutta tiedämme sen puutteen, seurauksen, vai voidaanko puhua kateudesta. Tuote tai palvelu omaa laadun, jos se auttaa ihmistä ja tarjoaa hyvän ja kestävän markkinan. Kauppa riippuu laadusta ja vain laadusta.

Laatu on asiakastyytyväisyyttä, mutta se ei riitä. Asiakastyytyväisyyden on myös luotava lojaalisuutta, asiakasuskollisuutta, mutta lojaalisuudenkin ylittää innovaatiot. Historiallinen totuus on, että yrityksen on ennustettava asiakkaiden tarpeet ja annettava heille aina vain enemmän. Yritys, joka innovoi ja on vielä onnekas, ottaa markkinat. Esimerkiksi juuri nyt taulu-TV vie markkinat lähes täydelliseltä yli 100 vuotta vanhalta kuvaputki-TV:ltä. Näin käy ennen pitkää kaikkien palvelujen ja tuotteiden osalta. Ihminen on kyltymätön parempaan!

Mikä on faktaa?

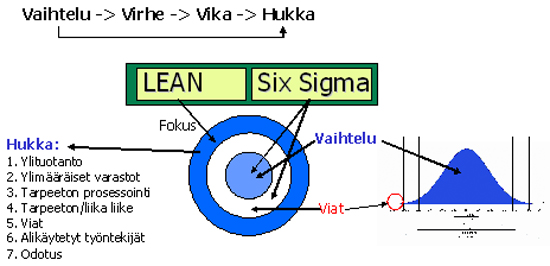

Kuinka yritys voi menestyä? Mihin yrityksen on keskityttävä? Paljon puhutaan hävikin pienentämisestä (Lean-tuotanto). Ajatus ja puhe ovat jaloja, koska hävikki on myös yhteiskunnallista hävikkiä. Hävikin muodotkin on luetteloitu: viat, ylituotanto, odotus, kuljetus, ylimääräinen prosessointi, varastot ja liike.

Mistä hävikki tulee? Missä sitä on eniten? Monet väärät toimintatavat ja käytännöt periytyvät yhdestä ja samasta syystä, kausaalista faktasta. Ei ymmärretä eroa satunnaissyiden aiheuttaman vaihtelun ja erityissyyn aiheuttaman vaihtelun välillä.

On fakta, tosiasia, että 95 % – 97 % yritysjohdon käynnistämistä parannuksista epäonnistuu (Deming: The New Economics 1993, Holland: Breakthrought Business Results with MVT, 2005), kun ei tunneta ja/tai ei noudateta faktoja.

Mistä on kysymys? Liikkeenjohdolta puuttuu menetelmät. Menetelmät tunnistaa kaksi eri tilaa – erityissyyn tila ja satunnaissyyn tila. Lääkärit kutsuvat näitä tiloja akuutiksi sairaudeksi ja krooniseksi sairaudeksi, radio-insinöörit kutsuvat näitä signaaliksi ja kohinaksi, säätöspesialistit kutsuvat epästabiiliksi ja stabiiliksi tilaksi, jne. Miten Sinä kutsut näitä kahta tilaa ammatissasi, työsuorituksissa, tuotteissa tai palveluissa?

Molemmilla tiloilla on täysin erilaiset parannusmenetelmät. Kutsukaamme vaikka erityissyyn ratkaisumenetelmää ”syymenetelmäksi” tai SPC -menetelmäksi (8D-menetelmäksi, ATS-menetelmäksi, Kepner-Tregoe -menetelmäksi, LPM -menetelmäksi, jne) ja satunnaissyyn ratkaisumenetelmää ”kohinamenetelmäksi” eli Six Sigma tai Lean Six Sigma -menetelmäksi tai strategiseksi menetelmäksi.

Jos yritys, systeemi, on stabiili, kuten yleensä, silloin numeerinen tavoite, joka on ohjausrajojen (SPC -rajojen) ulkopuolella, on mahdoton saavuttaa. Yläohjausraja edustaa ääriarvoa ennustettaessa olemassa olevalle prosessille. Jotta tavoite voidaan saavuttaa, on olemassa olevaa prosessia parannettava eli muutettava niin, että tavoite on ohjausrajojen sisällä.

Systeemin ja prosessin muuttamiseen tarvitaan menetelmä esimerkiksi Six Sigma tai jokin vastaava strateginen parannusmenetelmä (MVT). Menetelmällä tutkimme, mitä pitäisi muuttaa, jotta tavoite saavutetaan. Tutkimuksen perusteella joitain tekijöitä tai tekijöiden yhdistelmää muutetaan miljoonista mahdollisuuksista. Vertaa 7 oikein lotossa!

Jos yritys, systeemi, on epästabiili, silloin piste, tapahtuma, on ohjausrajan ulkopuolella tavalla, jota emme halunneet. Haluamme systeemin stabiiliksi ratkaisemalla, mikä on muuttunut niin, että epästabiilisuus on ilmeinen. Tarvitsemme ”syymenetelmän”, SPC:n, 8D:n ATS:n jne, joka ratkaisee ilmiöön syyn. Tutkimme menetelmällä, mikä on todella muuttunut, ja palautamme tekijän entiseen asemaansa ennen muutosta.

Tarvitsemmeko erityisen menetelmän? Historiallinen totuus on, että syyn löytyminen systeemistä on hyvin epätodennäköistä ilman menetelmää. Menetelmän hallinta on yhtä kuin ammattitaito! Strateginen muutos on ehkä 100-1000 kertaa vaikeampi kuin erityissyyn löytyminen. Siksi koulutamme Six Sigma Black Belt -taitajia kahdenkymmenen päivän (4 viikon) koulutuksella ja 8D-taitajia 2 päivän koulutuksella.

Mikä on systeemi?

Palatkaamme systeemiin. Systeemi on keskinäisriippuvuussuhteessa olevien komponenttien verkko, jotka toimivat yhdessä yrittäen toteuttaa systeemin tarkoitusta.

Systeemillä on aina oltava tarkoitus, mutta systeemin komponenttien ei tarvitse olla selvästi määritellyt ja dokumentoidut. Systeemiä on aina johdettava. Systeemi ei voi olla itseohjautuva. Komponentit on ohjattava yhteistyöhön muiden komponenttien kanssa ja estettävä kilpailu.

Optimointi, toisin sanoen parannus, on kaikkien komponenttien suoritusarvojen optimointiprosessi, jolla saavutetaan systeemin tarkoitus. Systeemin optimointi on liikkeenjohdon tehtävä, johon ei ole oikotietä. Tänä päivänä systeemin optimointia suoritetaan MVT:n (Multi Variable Testing) eli monimuuttujatestauksen ja DoE:n (Design of Experiment) eli koesuunnittelun avulla. Perinteinen tapa optimoida on ja oli tehdä organisaatiomuutoksia. Joskus toimi, usein ei. Uudet tavat ovat tehokkaammat!

Systeemin optimi ei ole komponenttien optimien summa!

Mikä on yritykselle faktaa ja takaa menestymisen?

Yritysten (lue systeemien) menestymisien takaa on löydettävissä muutama hyvin perustavaa laatua oleva totuus, fakta, johon kehitys- ja laatuteknologiat ja myös Six Sigma nojaavat:

1. Stabiilin systeemin arvostaminen

Systeeminäkemys tulee kaikkialla vastaan. Six Sigmassa prosessi lähtee liikkeelle systeeminä prosessikaaviosta SIPOC (supplier-input-process-output-customer) ja systeemin arvottamisesta. Aivan samoin on laita Lean -prosessissa. Usein Lean on yhdistetty samankaltaisuuden vuoksi Lean Six Sigmaksi. Vain muutamassa kohdassa prosessit eroavat. Six Sigma menee ytimeen (vaihtelu), kun taas Lean käsittelee seurauksia (hukka).

Stabiilisuus on ennakkoehto kaikelle parannukselle. Vain stabiileja prosesseja voidaan parantaa. Lääkärikään ei ryhdy kuin ääritilanteessa parantamaan shokki-potilasta.

Siis yritykset pyrkivät stabiiliin systeemiin, jotta – paradoksaalista tosin – systeemi voidaan hallitusti muuttaa eli saada hallittuun epästabiilisuuteen ja paranemaan.

2. Erityissyyt ja satunnaissyyt

Stabiilisuus on sekä helppo että erittäin vaikea käsite. Jokainen ymmärtää autoa ajettaessa talvella, että auton alkaessa holtittomasti heitelehtiä liukkaalla kelillä, auto on joutunut epästabiiliin tilanteeseen. Tässä tilassa jokainen ohjausliike vain pahentaa tilannetta. Mutta miten tämä liittyy yritykseen? Miten tiedän minun työstäni, minun prosessistani, minun systeemistäni, onko se stabiili vai ei.

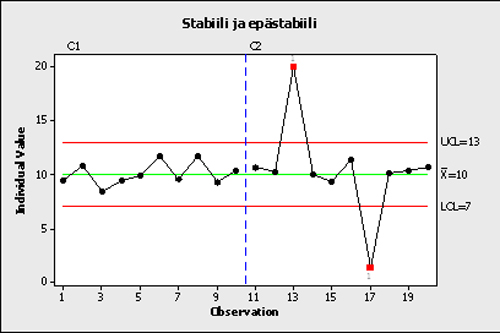

Yksi tapa on arvioida, mutta vielä parempi on laskea ja piirtää omasta työstä, prosessista tai yrityksestä sen käyttäytymiskuva eli SPC ja päätellä tästä stabiilisuuden ”aste”. Tämä käy käden käänteessä esimerkiksi Minitab-ohjelmalla.

Elämä on laiffii ja laiffi on vaihtelua! On olemassa kaksi erhettä, johon syyllistymme aina kun yritämme parantaa prosessia. Parannuksen tehokkuus riippuu näistä ja vain näistä. Kuinka osaamme minimoida nämä erheet?

- Erhe I. Reagoimme ulostuloon ikään kuin se tulisi erityisestä syystä, vaikka se tulee yleisistä vaihtelun syistä (kuvan pisteet 1-10). Olkoot nämä pisteet sitten reklamaatioita, virheitä tai huonoja suorituksia. Mitä tahansa! Näitä et saa säätämällä siirrettyä ohjausrajojen ulkopuolelle ilman, että muutat systeemiä. Myöskään muutoksen aiheuttamaa syytä ei helposti löydy (paitsi Six Sigma -projektilla)

- Erhe II. Käsittelemme ulostuloa ikään kuin se tulisi yleisten syiden aiheuttamasta vaihtelusta (kuvan pisteet 11 – 20), vaikka se tulee erityissyystä. Näitä syitä et pysty systeemistä ohjaamaan. Teet mitä tahansa ”auton” ohjaamiseksi liukkaalla systeemin ulkopuolinen tekijä on vallannut systeemin. Syyt on löydettävä ja palautettava stabiilisuus. Käytä 8D:tä. Uusinta ongelmanratkaisumenetelmää, jota autoteollisuus suosittelee (Ford).

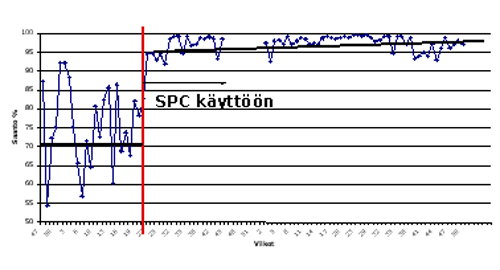

Walter Shewhart kehitti 1920-luvulla menettelyn, kuinka minimoida näiden kahden erheen taloudellinen vaikutus. Minimointi tapahtuu ohjausrajoilla eli 3-sigma rajoilla. Yrityksessä on myös kaikki prosesseja koskevat päätökset alistettava minimointimenettelyyn (onko prosessi stabiili, onko tapahtuma ohjausrajojen sisällä vai ulkona). Kun yritys toimii näin, sen saanto nousee välittömästi 60 – 70 %:n tasosta 98 – 99 % :iin. Tämä on fakta.

Jokaisen toimitusjohtajan, kehityspäällikön, laatupäällikön ja laatu- ja prosessi-insinöörin työpöydän yläpuolella pitäisi olla ”kuuluisa” peukalokuva muistuttamassa, mikä kohtalo oli muinaisessa Roomassa, kun gladiaattori hävisi taistelun. Jos nykyajan ”parannus” gladiaattori sortuu vääriin menetelmiin, niin hänellekin näytetään peukaloa alaspäin! Moni nykyajan ”Caesar” -toimitusjohtaja on joutunut kääntämään peukalot alas ja vain tämän ”pienen virheen” takia. Valitettavan pieneksi on kutistunut Suomessa laatupäälliköiden ja insinöörien joukko. Ei kai vain peukalo ole heilunut!

Muuten ei ole ymmärrettävissä, että henkilö, joka SPC:llä nostaa saannon 98 % (kuva) tai Six Sigmalla ansaitsee keskimäärin 198 000 Euroa/vuosi (katso Six Sigma tuotot) ansaitsee moisen kohtalon. Nämä tulokset pitäisi olla rutiinia kaikilla kehitysihmisillä! Jos ei ole, on pohtimisen paikka.

Mistä mittauksen virhe saadaan selville? Mittarin tai mittalaitteen esitteestä ei oikeaa arvoa löydy? Ei. Mittarille ja mittaukselle on tehtävä virhetarkastelukoe, jota nimitetään Gage R&R -tutkimukseksi. Tämä on niin tärkeä fakta, että Six Sigmassa ensimmäinen vaihe on saanut nimen Mittaus (measure). Ennen ei kannata jatkaa, ennen kuin mittauksen eli datan varmuus on saavutettu.

3. Keskinäisvaikutus (interaction)

Kolmas fakta on keskinäisvaikutus, joka on päätekijä, jolla systeemin optimi on paljon enemmän kuin komponenttien summa. Jos kuitenkin näin ei olisi, kaikki työt organisaatioissa kannattaisi tehdä jokaisen kotona. Mutta me tarvitsemme toisiamme, organisaatiota, jotta saamme enemmän aikaan. 1+1 on enemmän kuin 2.

Käsite on vaikea, mutta se tulee esiin, kun haemme optimia. Jos yritämme säätää yhtä tekijää kerralla, saavutamme laadussa korkeintaan 6,6 % virhetason. Sen sijaan, kun käytämme MVT:tä, DoE tai Taguchia, kuten tehdään Six Sigmassa, laatutaso on helposti 10000-100000 kertaa parempi. Usko tai älä. Totta se on. Tule QKK:n Six Sigma tai DoE -kurssille, niin näytän kädestä pitäen!

4. Data vaatii tietämystä epävarmuudesta

Datan sanotaan olevan fakta, mutta se ei ole, ennen kuin epävarmuus on määritetty. Tänä päivänä kiinnitetään yhä lisääntyvässä määrin huomiota datan laatuun. Yli puolessa Six Sigma -projekteista joudutaan datan laatua parantamaan eli pienentämään mittauksen virhettä, jotta parannus ylimalkaan on mahdollista. Peukalosääntö sanoo, että mittauksen virhe ei saa ylittää 1/10 osaa pienimmästä ohjausmuutoksesta. Oletko törmännyt tähän faktaan tietämättäsi? Vaikka teet mitä, tuotteet ja prosessit eivät parane, reklamaatioprosentit pysyvät samalla tasolla, jne.

5. Numeerinen ja analyyttinen ongelma

Tänään numeroiden ja datan maailmassa kuvittelemme, että ongelmat voidaan ratkaista numeroiden massalla jota joskus virheellisesti kutsutaan faktaksi.

Fakta on, että parannus on mahdollista vain niihin ongelmiin, jotka eivät ole vielä tapahtuneet eli huomisen palveluun tai tuotteisiin. Vain näitä voidaan parantaa. Jo valmiit tuotteet ja palvelut voidaan vain korjata. Korjattavien asioiden kenttää kutsumme numeeriseksi ongelmaksi ja analyyttiset ongelmat ovat tapahtumia, jotka eivät ole tapahtuneet, mutta jotka voidaan ennustaa.

Six Sigma on analyyttinen ongelmanratkaisumenetelmä, jossa ennustetaan mitä tulee tapahtumaan ja muutetaan tätä ennustetta toivomaamme suuntaan aivan kuin influenssan torjunta. Joka syksy kehitetään tulevalle influenssalle rokote, jolla yritetään estää epidemia. Tämä on analyyttistä toimintaa. Samalla kuitenkin sairaalat varautuvat influenssaan ja käsittelevät sairastuneita potilaita parhaan kykynsä mukaan. Tämä on numeerinen ongelma.

Mitä paremmin analyyttinen ongelma voidaan ratkaista, sitä pienempi on numeerinen ongelma ja myös kustannukset. Nyt meillä on keinot ja mahdollisuudet toteuttaa tätä tehtävää Six Sigmalla, jossa kehitetään mielivaltainen regressio ennusteyhtälö Y=f(x). Koko Six Sigmaa voidaan luonnehtia tällä yhtälön luonnilla ja käyttämisellä. Siksi Six Sigma on strateginen parannusmenetelmä, jolla puututaan tulevaan ja tulevaisuuteen eli parannetaan ei korjata.

Tänään voimme toimitusjohtajalta kysyä, kuinka paljon virheellisiä tuotteita ja palveluja hän haluaa – ja hän saa haluamansa. Vielä 20 vuotta sitten raportoimme numeerisesti saannot, virheet ja reklamaatiot ja totesimme, että näin paljon moskaa tuli ja rahaa paloi. Ero on huikea!

Yhteenveto

Liiketoiminnan johtaminen faktalla ei suinkaan merkitse vain numeroita, kuten joku voisi kuvitella. Faktaa ovat ”luonnonlait”, jotka toimivat kaikissa olosuhteissa ja jotka mahdollistavat meille parannuksen (improvement).

Käsittelin artikkelissa 8 tärkeää kehitys- ja laatufaktaa:

- Mitä on laatu

- Mikä on faktaa

- Mikä on systeemi

- Stabiilin systeemin arvostamisen tärkeys

- Erityissyy ja satunnaissyy

- Keskinäisvaikutus

- Data ja epävarmuus

- Numeerinen ja analyyttinen ongelma

Kaikki nämä ja paljon muuta sisältyy Six Sigmaan, jonka parannustehokkuus on ylivertainen aikaisempiin menetelmiin verrattuna. Oivallinen kirja faktan ja parannuksen juurille on W. Edwards Demingin kirja ”The New Economics” 1993.

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.