Lean Six Sigma on systeemin, prosessin tai palveluketjun suorituskyvyn parannusmenetelmä, joka perustuu viisivaiheiseen DMAIC -prosessiin. Prosessilla voidaan parantaa tehokkaasti niin Lean (aika) kuin Six Sigma (tuote-, palveluominaisuus) kohteita.

Olemme saaneet harvinaisen luvan julkistaa Pohjois-Karjalan keskussairaalan (PKSSK) ortopedian poliklinikalla tehdyn Lean Six Sigma Black Belt -projektin kokonaisuudessaan.

Työn on tehnyt kehittämispäällikkö Jussi Malinen yhdessä vs. ylihoitaja Merja Piiroisen, vs. osastonhoitaja Anu Hirvosen ja poliklinikan henkilöstön kanssa. Championina on toiminut Ismo Rouvinen. Projekti oli Jussin Black Belt -työ, joka on esitelty 30.10.2014 ja samalla Jussista tuli sertifioitu Lean Six Sigma Black Belt. Kiitän jo tässä vaiheessa PKSSK:ta rohkeasta esimerkistä ja erityisesti myös Jussia ja tiimiä sekä työn ohjaajaa.

Työn taustasta ja tuloksista

Lean Six Sigma -projekti käynnistyi osana Lean Six Sigma -kurssia toukokuussa 2014 ja varsinaiset parannustoimenpiteet on otettu käyttöön elokuussa 2014.

Elokuun ja lokakuun välisenä aikana (n. 2 kk) on jo saavutettu seuraavat tulokset (lyhyt lainaus loppuraportin yhteenvedosta):

Vaihtelu lähetteiden käsittelyssä / päivä väheni 49 % (p < 0,05), keskiarvossa ei tapahtunut tilastollista muutosta. Lähetteiden käsittelyaika väheni 5,9 päivästä 0,95 päivään (p < 0,05). Keskimääräinen jonossa olevien potilaiden jonotusaika on lyhentynyt keväästä noin 50 päivästä alle 30 päivään Jonon kasvaminen saatiin pysähtymään heti parannustoimien käynnistettyä ja se on tasaisesti lyhentynyt parannusjakson aikana (590 potilaasta noin 300 potilaaseen).

Lopulliset tulokset nähdään muutamien kuukausien päästä, kun parannukset toimivat täydessä laajuudessaan.

Taustaa Lean Six Sigma -prosessille:

Systeemin parantaminen – Lean Six Sigma

Systeemin, prosessin, linjan tai hoitoketjun suorituskyvyn parantamiseen on kehitetty metodi, jolla voidaan parantaa systeemin suorituskykyä – läpimenoaikaa (Lean) tai ominaisuutta (Six Sigma).

Lean Six Sigma -metodiikkaa on kehitetty yli 30 vuotta. Menetelmä on standardoitu 2014 ISO/SFS 13053 1-2 ”Prosessin kehittämisen kvantitatiiviset menetelmät – Six Sigma metodi” ja saatavissa suomeksi SFS:ltä!

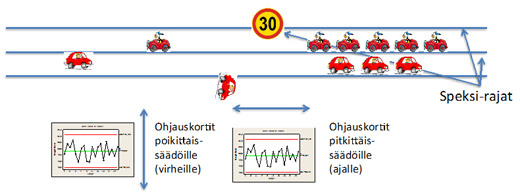

Kaikkien ongelmien ja myös parannusmahdollisuuksien takana on yksi ja sama vaihtelu/1/. Vaihtelun, hajonnan kvantitatiivinen mitta on sigma (σ) ja systeemin ”hajontaleveys” on 6 sigmaa. Vaihtelu voi ilmetä pitkittäisenä ajan suuntaan olevana vaihteluna, josta syntyy ruuhkat, pitkät läpimenoajat (waste, hukka) ja poikittaisena ominaisuutta koskevana vaihteluna (loss, hävikki) tai näiden yhdistelmänä. Insinööri käyttää myös käsitteitä taajuus- ja amplitudimodulaatio (FM, AM).

Autolla ajaessasi huomaat selkeästi molemmat vaihtelun muodot. Pitkittäinen vaihtelu tapahtuu, kun sinun autosi nopeus on suurempi/pienempi, kuin muilla autoilla ja syntyy jono (queue) matkasi hidastuu tai sinä hidastat muita. Nyt talvella voit joutua myös poikittaisen ilmiön piiriin ja ajat ojaan (toivottavasti et). Näiden vaihtelujen seurausten rajoittamiseksi ja ohjaamiseksi tienpitäjä on asettanut rajat – tien keski- ja reunaviivat ja nopeusrajoitukset.

Lähetejonot ja läpimenoajat, joita Jussin työssä käsitellään, kuuluvat pitkittäisvaihtelun piiriin. Hoitotakuu, asiakastyytyväisyys ja sisäinen tehokkuus asettavat vaatimuksia näille – rajoja suoraan ja epäsuorasti.

Säätöä/ toimenpiteitä ei kuitenkaan saisi tehdä näiden äärirajojen perusteella kuten useasti näkee tapahtuvan! Säätö on tehtävä ns. ohjausrajojen eli SPC-rajojen perusteella. Jos säätö tehdään ”mielivaltaisten” rajojen perusteella, on seurauksena keskimääräin 30 %:n virhetaso eli keskiarvo asettuu 2 sigman etäisyydelle vaatimusrajasta!

Niinpä viisaan autoilijan rajat ovat auton ajajan ”mielessä” ja hän säätää auton sijaintia ja nopeutta tämän mukaan – ei reunaviivoja ja nopeusmittaria vilkuilemalla. Yrityksissä, hoitoketjussa nämä ohjausrajat voidaan laskea induktiivisesti. Näistä vaatimusrajojen ja ohjausrajojen suhteesta saadaan suorituskykyindeksi Cp, jota Lean Six Sigmassa parannetaan. Tämän jälkeen voidaan laskea todennäköisyys äärirajan ylitykselle. Lean Six Sigman taso Cp=2 ja virheissä ilmaistuna 3,4 PPMO (Parts per Million Opportunities) eli keskiarvon etäisyys on 6 sigmaa vaatimusrajasta, josta tulee Six Sigman nimi.

Erityissyyt ja satunnaiset syyt

Kaikki vaihtelu ei ole samanlaista. Vaihtelu voidaan edelleen jakaa erityissyy-perusteiseksi, systeemin ulkopuolelta tulevaksi ja satunnaissyiden eli systeemin aikaansaamaksi normaaliksi vaihteluksi. Vastaava jako on lääketieteessä – akuutti ja krooninen vaihtelu. 95-98 % kaikista vaihteluista (aika ja ominaisuus) on peräisin systeemistä, prosessista, linjasta tai hoitoketjusta ja sen rakenteesta, tavasta toimia. Ihmisellä ”kroonisen” vaihtelun osuus lienee huomattavasti korkeampi > 99%.

Satunnaissyy perusteisen (krooninen) vaihtelun suuruus voidaan määrittää SPC-käyrien tai ”lääketieteessä” viitearvojen perusteella ja se on myös tilastollisesti ennustettavissa ja parannettavissa toisin kuin erityissyy. Kun näitä rajoja verrataan tavoitelukuihin, saadaan määritettyä prosessin, linjan, hoitoketjun suorituskyky, joka ensisijassa määrittää laadun tason.

Satunnaissyyperusteisen vaihtelun pienentäminen eli suorituskyvyn parantaminen

Casessa on erinomaisen hyvin ja huolellisesti tehty systeemianalyysi ja etsitty parantavat toimenpiteet.

DMAIC-prosessi (Define, Measure, Analyze, Improve, Control) on jaettu edelleen 12-vaiheeseen – projektin valinta, prosessin räjäytys, vastemuuttuja, mittaussysteemin analysointi, prosessin kuvaus, todennäköisten syiden tunnistaminen, koesuunnittelu, parannustoimenpiteet, ohjaussuunnitelma ja johtopäätökset. Tämä muodostaa DMAIC-prosessin rungon. Prosessissa käytetään 30-60 erilaista ei-tilastollista ja tilastollista työkalua (tools).

Muutama kommentti systeemin parantamisesta yleensä:

- Parannuksessa tärkeää on nimetä oikea ongelma

- Parannus tapahtuu ihmisten toimesta, joten ihmiset, joita parannus koskee, on saatava vakuuttuneeksi parannuksen tarpeellisuudesta ja ratkaisutoimenpiteistä.

Ensimmäinen kohta kuuluu systeemianalyysin piiriin ja toinen käsittelee inhimillistä elementtiä systeemissä, tässä hoitoketjussa.

1. Systeemi. Oleellinen kuva systeemianalyysissä on lyhyesti seuraava:

1. Systeemikuva. Ongelma on nähtävä systeemikontekstissa, jossa systeemi muodostuu alasysteemeistä (keskinäisvaikutuksista). On omaksuttava laaja, kokonaisvaltainen näkökulma ongelmaan mieluimmin kuin kapea reduktionistinen näkökulma.

Tätä näkökulmaa on käsitelty projektin valintaosiossa lukuisin erilaisin työkaluin: Ongelman valinta, SIPOC, VOC, Prosessikaavio jne.

2. ”Keinot-lopuksi” analyysi (Means-ends analysis). Tavoite on aina spesifioitava ensin ja sitten vaihtoehdot etsitään ja arvioidaan tämän tavoitteen mukaisesti. Esimerkiksi systeemin analyysiprojekti voi käyttää tavoitetta ”hoitoketjun läpimenoaika”. Sen sijaan ei ole viisasta käyttää systeemianalyysin tavoitteena ”parantaa tehokkuutta osastolla” tai poistaa ”hukkaa”. Jälkimmäiset ovat ”keinoja ensin” (means-first). Tämä valinta voi karsia mahdollisia ratkaisuja. Valitettavasti tämä on useiden Lean -projektien ongelma ja epäonnistumisien syy – valitaan lääke (esim. 5S, kanban) ennen potilasta. Albert Einstein kuvasi tätä tilannetta 1950 erinomaisesti: ”Keinojen täydellisyys ja päämäärien sekavuus näyttää kuvaavan aikaamme”

Siksi Lean Six Sigman kriittinen polku (DMAIC) kuvataankin 5:llä kysymyksellä:

1. Mitä perimmiltään haluamme tietää?

2. Kuinka haluamme nähdä, mitä haluamme tietää?

3. Minkä tyyppinen analyyttinen työkalu parhaiten generoi sen, jonka haluamme tietää?

4. Minkä tyyppistä dataa valittu työkalu vaatii?

5. Mistä voimme generoida määritellyn tyyppisen datan?

Systeemianalyysissä tavoitteet on yleisesti organisoitu tavoitteiden hierarkian mukaisesti. Näin saadaan yhteys perustavoitteen ja eri alatason tavoitteiden välille. Tämä auttaa tunnistamaan konfliktissa olevat tavoitteet ja kirkastaa alemman tason tavoitteet, jotka tukevat ylemmän tason tavoitteita. Esimerkiski xy-matriisi.

3. Luova vaihtoehtojen generointi. Tavoitteet mielessä systeemianalyysi etsii laajemmalta alueelta vaihtoehtoisia politiikkoja ja ratkaisuja. Esimerkiksi lyhennettäessä hoitoketjun jaksoaikaa meidän pitäisi mennä yksinkertaisesti tutkimaan, kuinka voi nopeuttaa yksittäisiä prosesseja ja ajatella jaksoajan perussyitä laajasti. Miksi vaihtelee? Pullonkaula? Jonoutumisen teoria? Littlen laki? Kingmanin yhtälö? FMEA, 5 Miksi jne

Työssä on tiimin avulla laajalti tutkittu ja kerätty näitä perussyyehdokkaita, x, ja arvioitu niitä eri tavoin.

4. Mallinnus ja optimointi. Verrattaessa vaihtoehtoja tavoitteita vasten, onnistunut parannusprojekti vaatii jonkinlaista kvantifiointia. Lean Six Sigma on kvantitatiivinen parannusmenetelmä, jossa hyvinkin kvalitatiivinen ongelma muutetaan kvantitatiiviseksi, numeroin ilmaistuksi – ja tämä onnistuu parannusprojektissa aina!

Mallinnus/optimointi askeleet voivat olla yksinkertaisuudessaan jokaisen vaihtoehdon kustannusten laskentaa ja halvimman valintaa, nelikenttä analyysiä tai se voi vaatia sofistikoidumpia matemaattisia malleja kuten esimerkiksi ortogonaalimatriisikoetta ja varianssimallinnusta DoE, Taguchi /2/.

Työssä on käytetty vuonna 2006 kehittämääni ”neukkari”-koetta (testiä) /3/, jolla voidaan testata monimuuttujaympäristössä lukuisia parannusmuutoksia ja tavoitteita samanaikaisesti. Palveluorganisaatioon tämä sopii hyvin nopeana testinä. Parempi olisi kuitenkin tehdä oikea koe, DoE/Taguchi, mutta se vie aikaa ehkä 2-3 kk. Lukuisia organisaatiokokeita on toteutettu erinomaisin tuloksin. Ei se niin vaikeaa ole kuin kuvitellaan!

Systeemin parannukseen lasketaan tarvittavan vähintään 5:n merkittävän parannuksen samanaikainen toteutuminen. Peter Senge /4/ ja lukuisat systeemiteorian kirjat ovat päätyneet vastaaviin lukuihin. Systeemin, hoitoketjun parantaminen vaatii siis ”monimuuttujatekniikkaa”…

5. Iteraatio. Jokaisessa monimutkaisessa analyysissä tavoite, vaihtoehdot ja mallit on revisioitava toistuvasti yhä uudelleen ja uudelleen. Tämä siksi että aina kun analysoimme, opimme yhä lisää ja lisää. Ratkaisumme kirkastuu. Tämä vaatii sitkeyttä ja luovuutta. Hyvä kirjailija kirjoittaa kirjan 5-7 kertaa! Lean Six Sigmassa tätä iteraatiotekniikkaa käytetään laajasti. Käytetään lukuisia rinnakkaisia työkaluja yhä uudelleen ja uudelleen ratkaisuvaihtoehtojen (x) etsimiseen.

2. Ihminen. Tehokkaalta johtajalta ja projektin vetäjältä vaaditaan myös auktoriteettia saada ihmiset innostumaan muutoksesta, koska hän ei voi yksin toteuttaa muutosta.

Systeemin parantamiseen vaaditaan yleensä tiimi, joka tekee analyysin Black Beltin johdolla ja vie muutoksen läpi ”muokkaamalla” organisaatiota hyväksymään parannukset. Vastustus on luonnollista.

Tiimiltä vaadittavia ominaisuuksia:

- Tiimin ei pitäisi olla komitea. Tiimin koko ei saisi olla liian suuri <10

- Tiimin pitäisi muodostua muutosalueen avainhenkilöistä

- Tiimissä pitäisi olla joitain ulkopuolisia, ulkopuolista näkemystä.

Systeemianalyysin proseduuri (Lean Six Sigma) auttaa fokusoimaan huomion oikeaan ongelmaan, edistää systeemin ymmärtämistä ja vahvistaa tiimin halua viedä projektia eteenpäin.

Tämä on toteutunut erinomaisesti Jussin projektissa. Kiitos hyvästä ja esimerkillisestä projektista.

Lean Six Sigma -projektityö on saatavissa toimistostamme lähettämällä yhteystiedot (yritys, nimi, postiosoite ja sähköpostiosoite) toimisto@qk-karjalainen.fi.

Lähteet:

1. Antti Piirainen; Vaihtelu (2014)

2. Eero Karjalainen; Tuotteen ja prosessin optimointi – Taguchi menetelmä 1988

3. Eero Karjalainen; Lean Six Sigma ja simulointi (2014)

4. Peter Senge; The Fifth Discipline: The Art & Practice of The Learning Organization (1990, 2006)

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.