Muistan elävästi tilanteen, kun Motorola sai Six Sigmalla ensimmäisen USA;n laatupalkinnon 1988. Olin paikalla Dallasissa ASQ:n World Conferenssissa ja ihmettelin kuinka on mahdollista saavuttaa niin järisyttävän hyviä laatutuloksia – täyttä bluffia ajattelin.

- Ei voi olla mahdollista, että virheitä on vähemmin kuin 3,4 PPMO:ta (0,00034%) kun me täällä Suomessa taistelimme siihen aikaan 5-10 % virhetasosta ja 1,5-3 % prosentin laatukustannuksista liikevaihdosta.

- Ei voi olla totta, että joku voi olla 10 000 x parempi.

Totta se oli ja on! Silloin avointa informaatiota ja tietoa Six Sigmasta ja siinä käytettävästä menetelmästä ei ollut saatavissa. Mihin ihmeeseen tällainen ylivoima voi perustua!?

Leanin ja Six Sigman perusta – ”Vaihtelun teoria”

Leanin ja ja Six Sigman perusta on ”uudessa” näkemyksessä siitä kuinka luonto käyttäytyy. 1900-luvun alussa ”vanha” eksaktiin maailmankuvaan perustuva näkemys korvautui Einsteinin suhteellisuusteorialla ja kvanttifysiikalla.

Suosittelen kaikille pientä kirjasta ”Seitsemän lyhyttä luentoa fysiikasta”/1/. Tässä kirjasessa fyysikko Carlo Rovelli kuvaa kansanomaisesti ja ymmärrettävästi, miten näkemyksemme maailmasta on muuttunut. Hän toteaa ”1900-luvun fysiikalla on kaksi peruspilaria, yleinen suhteellisuusteoria ja kvanttimekaniikka”.

Tähän samaan teoriaan pohjautuu myös nykyaikainen vaihtelun (laadun, virheiden, hävikin) teoria. Uusi teoria –tieteen paradigma – selittää ja ratkaisee ongelmat huomattavasti paremmin, kuin vanha teoria. Tästä selitys myös, miksi Lean Six Sigmalla saavutetaan 10 000x parempia tuloksia kuin perinteisellä ajattelulla. Usko pois!

Mitä on muutettava, jotta parannus olisi 10 000x parempi ja parannukset mielellään satoja tuhansia euroja?

On siirryttävä virheiden, reklamaatioiden ja hukkien tutkimisesta prosessien suorituskyvyn (cabability) parantamiseen!

Siis täysi käännös tuottavuuden (laadun/hukan) kehittämisessä. Ei pidä tutkia kuinka virheistä ja hukista tulee hyviä vaan kuinka hyvästä tulee vielä parempaa, kuinka olemassa oleva suorituskykyä voidaan parantaa!

Mitä suorituskyky on?

Suorituskyky käsite vaatii parin asian hyväksymisen/ymmärtämisen:

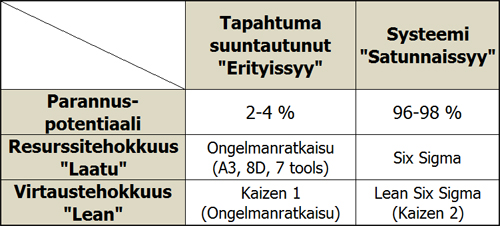

- Systeemin ymmärtäminen. Virheet ja hukat ovat ensisijassa seurausta systeemin (prosessin) rakenteesta (94-98 %). Vain harvoilla virheillä ja hukilla on jokin erityinen juurisyy.

- Stabiilisuuden ymmärtämisen. Stabiilisuus syntyy palautelenkeistä (feedback) ja mahdollistaa systeemin parantamisen. Epästabiilia systeemiä ei voi parantaa. Sillä ei ole ennustettavuutta. Epästabiilista systeemistä voidaan poistaa erityissyyt (2-6 %) ja saattaa takaisin stabiiliksi systeemiksi.

Teollisuudessa ja tutkimuksessa oleellista on ymmärtää ero stabiilin systeemin (äärellisen systeemin) ja epästabiilin systeemin välillä.

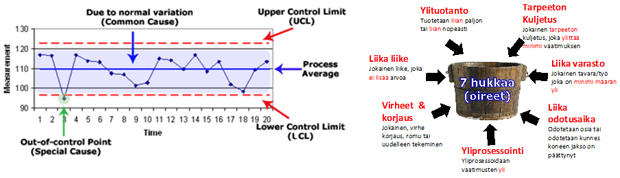

Tri Walter Shewhart/2/ ja W. Edwards Demingin/3/ käsittelivät tätä stabiilisuuden ongelmaa, kun he puhuivat laadun ja tuottavuuden parantamisesta ja erotellessaan ajassa tapahtuvat muutokset – erityissyyt ja satunnaissyyt – toisistaan (assignable cause, common causes). Huom: erityissyyt ja satunnaissyyt eivät liity mitenkään käsitteeseen virheet, hukka. Ne voivat olla tai ei virheitä ja hukkia!

Erityisesti Deming oli huolissaan tuottavuuden kehityksestä ja esitti kuuluisan ketjureaktion työn lisäämiseksi/3, s.3/ jossa samanaikaisesti oli sisään rakennettuna niin Six Sigma kuin Lean (ominaisuus ja aika).

Yrityksen hukat eli tuottavuuden parannuspotentiaalit voidaan kuvata resurssihukka ja virtaushukka käsitteellä. Yritys voi hukata resursseja tekemällä tuotteita useaan kertaan ja/tai osa tuotteista ja materiaaleista joudutaan romuttamaan. Toisaalta yritys voi tuhlata aikaan liittyviä resursseja tekemällä tuotteet tai palvelut hitaasti, jolloin syntyy pitkiä läpimenoaikoja ja jonoja ja korkeat työaikakulut. Nämä hukat, aika ja ominaisuus, ovat sidoksissa toisiinsa. Kun pienennät toista niin toinen kasvaa!

On kuitenkin yksi tekijä, jolla molempia voidaan samanaikaisesti pienentää – vaihtelu. Vaihtelua pienentämällä voidaan molempia hukkia pienentää samanaikaisesti. Vaihtelu voi olla ominaisuusvaihtelua tai aikavaihtelua tai molempia. Vaihtelun matemaattinen kuvaus vaihtelusta on sigma = keskihajonta.

Erityissyyt ja satunnaissyyt parannettaessa stabiileja systeemejä

Keskeinen ongelma liiketoiminnan ja tuottavuuden parantamisessa on, että liikkeenjohto ja johtajat eivät ymmärrä vaihtelussa, sigmassa, olevaa informaatiota.

Tri Deming toteaa ”Out of Crisis”-kirjassa s. 309/3/:

”Johtajan pitäisi ymmärtää, että toimenpiteet, joita tarvitaan pienentämään erityissyiden synnyttämää vaihtelua ovat täysin erilaiset niistä toimenpiteistä, joita vaaditaan pienentämään vaihtelua ja vikoja, jotka ovat syntyneet itse systeemistä”.

Laadun puolella nämä kaksi täysin erilaista menetelmää ovat ongelmanratkaisu ja läpimurto parantaminen – Problem Solving (8D, A3) ja Breakthrough (Six Sigma). Ongelmanratkaisulla etsitään erityissyihin juurisyitä ja läpimurrolla parannetaan systeemiä. Katso artikkeli ”Väärin ymmärretty laadunparannus”/4/.

Leanin puolella nämä kaksi menetelmää ovat Kaizen 1 ja Kaizen 2. Lean Strategy -kirjassa/5/ (s. 110-111) esitellään molemmat kaizenit ja todetaan:

”Toyota traditiossa, kaizenilla on tosiasiassa kaksi muotoa: (1) ongelmanratkaisu, jolla tilanne tuodaan standardin mukaiseksi ja (2) tutkimus, jolla tutkitaan kuinka prosessin standardia parannetaan.”

Kaizen 2 on käytännössä sama kuin Lean Six Sigma -metodi. Toyota Kata/6/ -kirjassa Mikel Rother toteaa professori Konichi Shimizun todenneen , että 90 % Toyotan parannuksista syntyy systeemi parannuksista (Kaizen 2) ja vain 10 % työntekijöiden operatiivisista parannuksista (kaizen 1).

Miksi meillä on kaksi erilaista prosessia Erityissyyt ja satunnaissyyt?

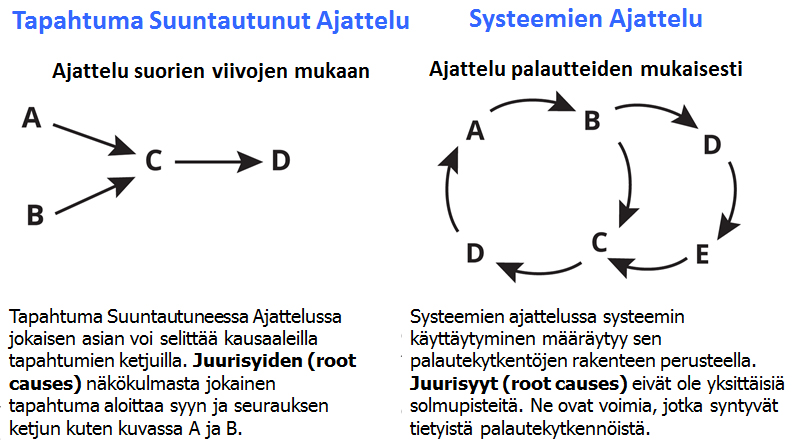

Erityis- ja satunnaissyyllä on erilainen rakenne, joka vaatii erilaisen menettelyn ongelman selvittämiseksi ja parannuksen löytämiseksi.

Tapahtuma Suuntautunut Ajattelu, vanha eksakti maailmankuva, joka vallitsi ennen 1900-lukua, näki kaikki irrallisina tapahtumina. Jokaisella tapahtumalla (virheellä, reklamaatiolla, hukalla) on jokin erityinen syy, juurisyy, joka voidaan tunnistaa ja tähän juurisyyhyn voidaan tehdä vastatoimenpide (countermeasure). Jokainen tapahtuma aloittaa syyn ja seurauksen ketjun, kuten kuvassa 4. Takaperin analysoimalla D:stä päästään joko A tai B, joka on juurisyy. Tämä on ongelmanratkaisua, Problem Solving. Tämä tila vastaa epästabiilia tilannetta.

Systeemiperusteisessa ajattelussa ei varsinaista yhtä syytä voi nimetä. Juurisyitä eivät ole solmupisteet, vaan voimat, jotka syntyvät palautekytkennöistä, vuorovaikutuksista. Rakennetta ja sen tuottamaa suoritusarvoa kutsutaan ”suorituskyvyksi” (cabability). Tämä tila vastaa stabiilia tilannetta. Tässäkin tapauksessa voidaan ”rakenteellinen” juurisyiden ryhmä löytää monimuutujatekniikoiden (DoE) avulla. Tämä on Lean Six Sigmaa.

SPC:llä, Statistical Process Control, voidaan määrittää systeemin rajat, jakauma, jonka sisältä ei voida erottaa ”kansanomaista syytä” eli toteuttaa Tapahtuma Suuntautunutta Ajattelua. Tämä osuus vaihtelusta on systeemin aiheuttamaan. Systeemin leveys, kyvykkyys on aina 6 sigmaa. Näitä rajoja kutsutaan systeemirajoja kutsutaan myös ohjausrajoiksi (UCL, LCL) ja näiden erotus on suorituskyky. Kuva 5

Useasti ei suorituskykyä haluta/osata määrittää tarkasti, jolloin se ilmaistaan ”liika, tarpeeton” adjektiivillä kuten 7 hukka kuvassa. Kuva 5

Suorituskyvyn määritys tapahtuu induktiivisesti eli datasta. Suorituskyvylle saadaan likiarvo. Minimissään dataa tarvitaan 1 tai 2 kpl riippuen datan luonteesta. Kaikille systeemille ja prosesseille voidaan määrittää kyvykkyysrajat, stabiilisuusrajat, olkoon kysymys sitten palvelutoiminnoista tai tuotteiden valmistuksesta. Rajojen (suorituskyvyn) tarkkuutta lisää, jos määritysdataa on enemmin >16 -200 kpl. Minitab-ohjelmistossa on oivallinen Assistant-valikko, jolla suorituskyky on määritettävissä käden käänteessä ja samalla voi suorituskyvyn parantaminen alkaa.

Erityissyyt ja ongelmanratkaisu – eivät riitä ongelmien poistamiseen!

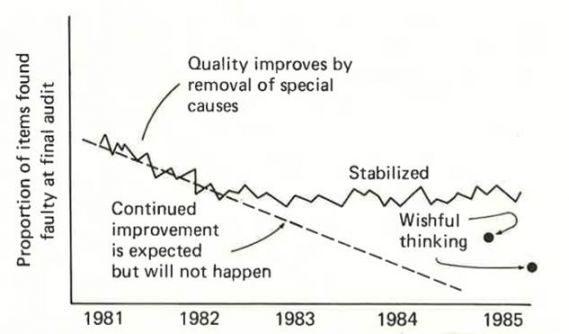

Kun erityissyitä poistetaan ongelmanratkaisulla eli stabiloidaan prosessia, huomataan, että ongelmat eivät vähene kuten oli odotettu. Ei voida toteuttaa jatkuvaa parannusta (continued improvement). Systeemi, suorituskykyraja, tulee vastaan yllättävän nopeasti. Parannusta ei alkuvaiheen jälkeen tapahdu, vaan jopa taantumista. Kuvassa 6. Deming kuvaa kirjassaan/3/ oivallisesti tilanteen.

Parantamisen toivottomuus, frustraatio, valtaa yrityksen ja toiveajattelu jatkuvasta paranemisesta, Wishful thinking, valtaa alaa. Virheet ja hukka stabiloituvat korkealle 10-30 % tasolle ja liiketoiminnassa ei saavuteta tuloksia. Ei tietoakaan Six Sigma 0,00034 % tasosta tai Toyotan Lean -tuloksista. Tämä on koettu ja nähty niin monta monta kertaa! Puuttuu systeemiajattelu ja keinot systeemin/prosessin parantamiseen – Kaizen 2/Lean Six Sigma!

Uusi tapa tehdä laatua – Lean Six Sigma

Perinteisesti laatua tehdään ja parannetaan tutkimalla virheitä, reklamaatioita, hukkaa. Hyvä näin, mutta tällä tavalla voi virheitä vähentää parhaimmassakin tapauksessa 5-10 vuoden ajanjaksolla 10 – 90 % ja saavuttaa merkittävää edistystä tai ainakin Laatupalkinnon Suomessa.

Näin tein, kun voitin Suomen Laatupalkintoja kolmella vuosikymmenellä. Demingin käyrä (kuva 6) tuli aina vastaan. Ihmettelin tätä exponentiaalista virhekäyrää. Joskus tämäkin riitti – virheiden ja reklamaatioiden 10-90 % parannus on paljon, mutta se ei oikeastaan ole mitään Lean Six Sigma parannukseen verrattuna (1/10000)!

Lean Six Sigmassa parannetaan suorituskykyä!

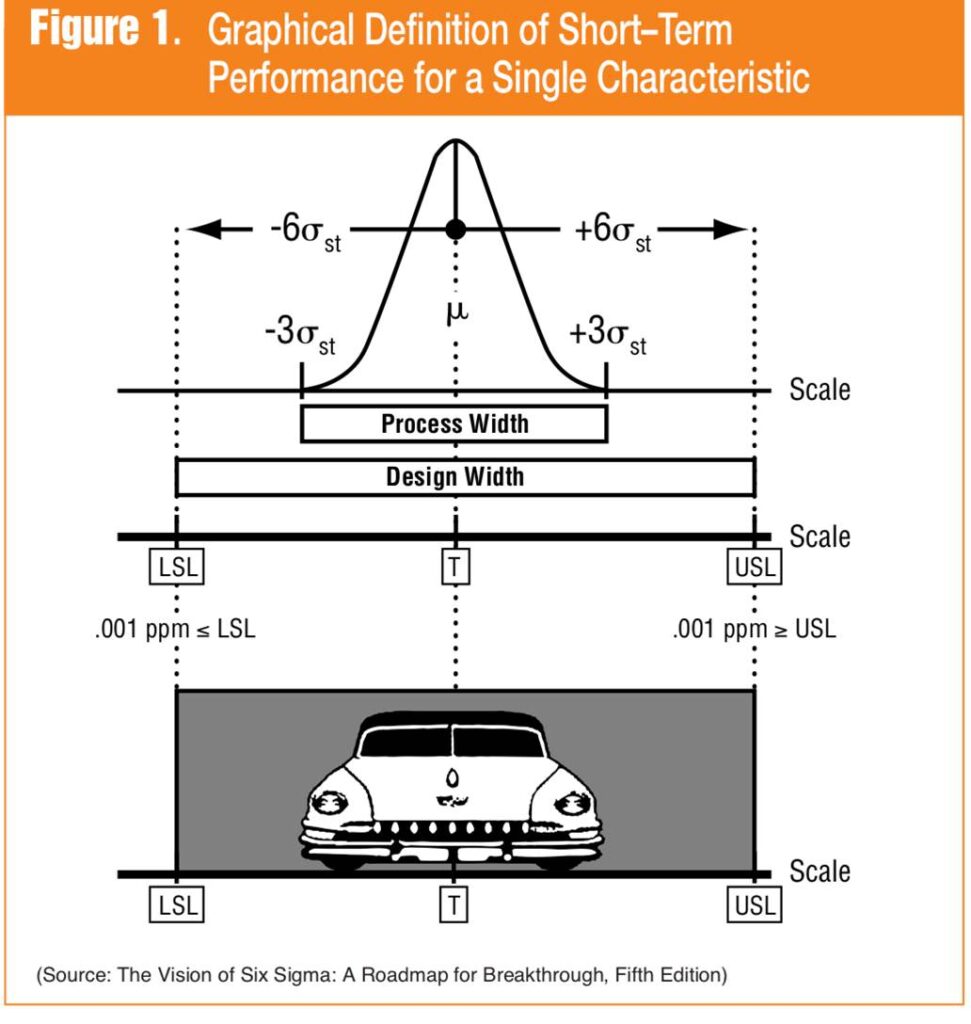

Tri Mikel Harry, yksi keskeisistä Six Sigman kehittäjistä, kuvaa uutta laadunparannustapaa, suorituskyvyn kasvattamista, autotallin oviaukolla ja autolla (kuva), joka pitäisi ajaa vahingoittumattomana autotalliin./7/

Auto kuvaa systeemiä, jakamatonta kokonaisuutta, jossa kaikki osat liittyvät toisiinsa ja liikkuvat ”keskiarvon ohjauksen” mukaisesti kuten kaikki tiedämme.

Auto kuvaa tässä mielikuvassa tilastollista jakaumaa, jonka prosessi muodostaa, Auton leveys on 6 sigmaa ja oviaukko toleranssileveys.

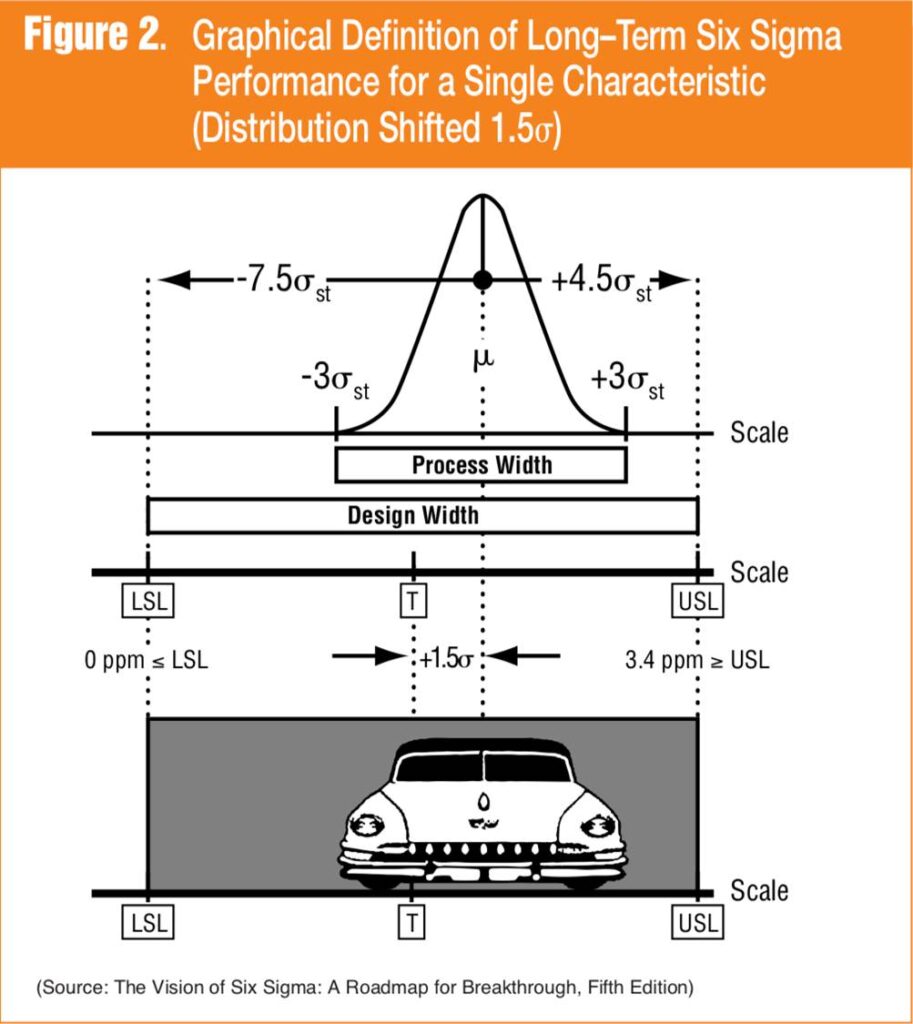

Kuva 8. Graafinen esitys yhden ominaisuuden suorituskyvystä 6 sigma tasolla. Kun ohjaat auton talliin, vaihtelee auton keskikohta 1,5 sigmaa. Jos autonovet on suunniteltu kuvan mukaisesti, todennäköisyys osua ovenpieleen on 3,4 kertaa miljoonasta ajokerrasta. Tämä on Six Sigma -vaatimustaso./7/

Prosessin, jolla tuotteita tai palveluja tehdään, on oltava riittävän suorituskykyinen (pienin hajonta) suhteessa toleransseihin (spekseihin) ja niiden leveyteen. Kun prosessi (auto) on leveydeltään korkeintaan puolet toleranssivälistä eli Cp=2, Cpk=1,5 saavutetaan virheiden osalta Six Sigma -taso.

On olemassa kaksi mahdollisuutta saavuttaa tämä tavoite. Tehdään niin leveät ”ovet”, että varmasti ei osuta ovien pieliin, kun ajetaan auto talliin tai kavennetaan auton ”leveys”, prosessi niin kapeaksi, että molemmille puolille jää vähintään puolet oviaukon leveydestä tyhjää tilaa. Tätä tekniikkaa sanotaan Six Sigmaksi ja tekniikan huipputaitajia ”kultasormi” Black Belteiksi”. Miksi Kultasormi?

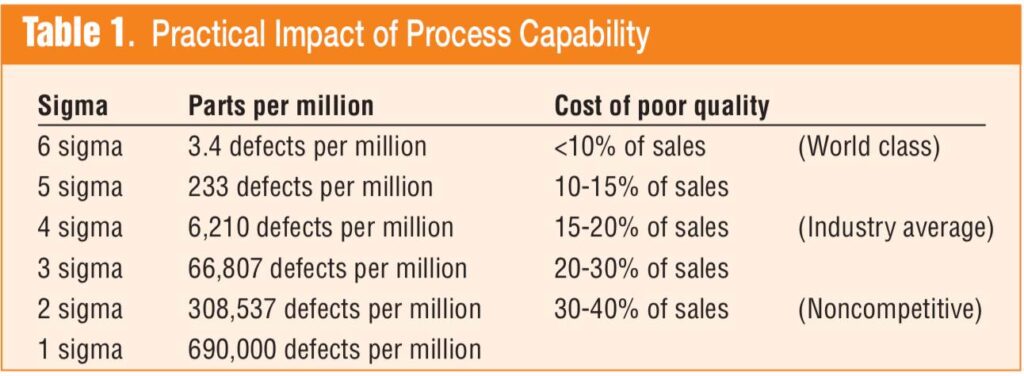

Six Sigma -parannus tuo rahaa. Pääoman tuottoaste ROI on luokkaa 25. Seuraavassa taulukossa on esitettynä saavutettavissa olevat rahalliset hyödyt, jotka on useaan kertaan todistettu ja todennettu myös käytännössä./7/

Tavanomainen 2-3 sigman prosessileveys maksaa 20-40 % yrityksen liikevaihdosta (huonon laadun kustannus, Cost of Poor Quality), Six Sigma -laadun kustannus on

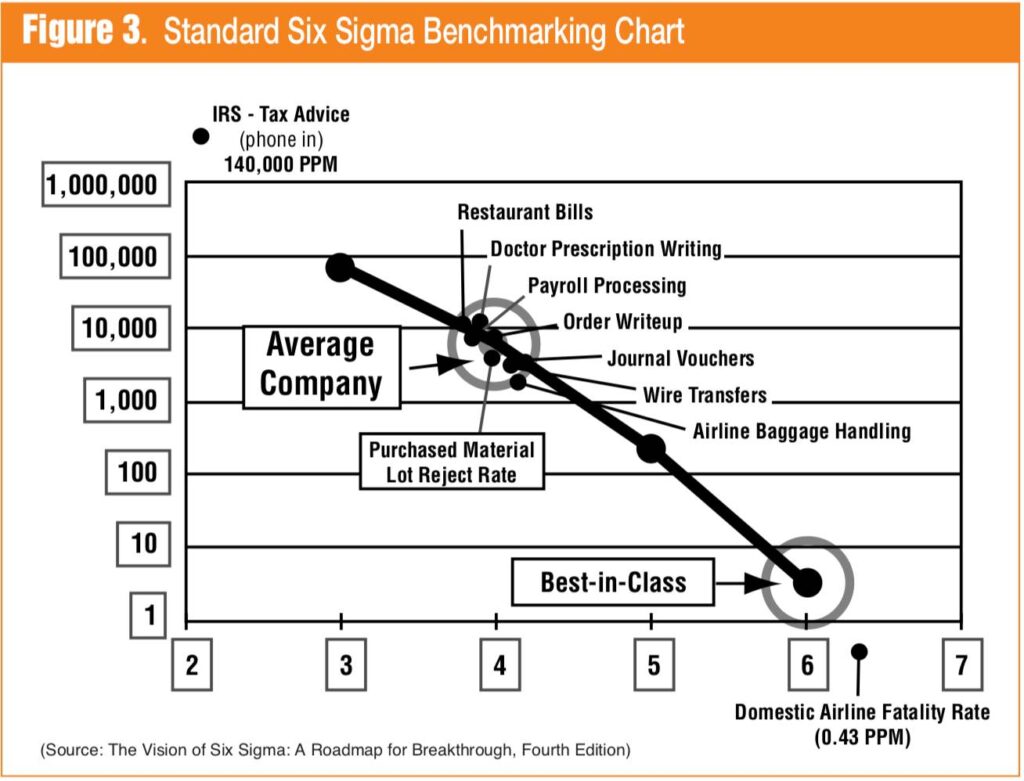

Virhelukua laskettaessa huomioidaan tuotteiden monimutkaisuus ja mahdollisuus virheeseen. Kun virheet lasketaan suhteessa virhemahdollisuuteen voidaan eri tuotteita ja palveluja verrata yrityksen sisällä toisiinsa ja myös kilpailijoiden eri tuotteisiin. Kun näin on tehty, on saatu seuraavan kuvan kaltainen esitys.

Keskimääräinen yritys (Average Company) normaalein toimin voisi päästä 4 sigmaan ja laatukustannukset (hukka) 15-20 % liikevaihdosta. Six Sigma -yritys on paras luokassaan (Best-in-Class) ja laatukustannukset

Miten on mahdollista Six Sigma -hyppy?

Six Sigma -prosessin takana on suuri joukko ratkaisevia innovaatioita ja strategioita, jotka on kehittynyt viimeisen sadan vuoden kuluessa. Muutamia mainitakseni: suhteellisuusteoria ja kvanttifysiikka, uusi näkemys luonnosta systeeminä, moni muuttuja kokeiden (DoE, Taguchi) kehittyminen ja tri J. M. Juranin läpimurto-tekniikka ja tietysti Motorola ja tietokoneiden ja tilastosoftien kehitys ja yleistyminen (Minitab).

Suorituskyvyn parantaminen vaatii aivan erilaisen juurisyy analyysin kuin ongelmien ratkaiseminen (stabilointi). Tätä tekniikkaa opetetaan Six Sigma Black Belt ja Green Belt kursseilla. Kurssit noudattavat yleensä ISO 13053 1-2 -standardia, joka liittyy ISO 9001:2015 -vaatimuksiin. Standardi on suomennettu.

Edellä mainitsemani fyysikko Carlo Rovelli toteaa:

”Mitä tämä kaikki tarkoittaa? Onko systeemin todellinen luonne sanoin kuvaamaton? Vai puuttuuko meiltä palapelin palanen? Vai täytyykö meidän hyväksyä, kuten luulen, että todellisuus on vain vuorovaikutusta.”

Yli 95 % suorituskyvyn parantamisesta tapahtuu monimuuttuja kokeiden (DoE, Taguchi) avulla. Vain näillä työkaluilla, jotka on kehitetty kvanttimekaniikan keksimisen jälkeen (1935) systeemien tutkimiseksi, systeemin rakennetta voidaan tutkia ja saada aikaan parannus suorituskykyyn.

Tiedämme myös kokemuksesta, että systeemin muuttamiseksi, parantamiseksi tarvitaan lukuisia muutoksia samanaikaisesti. Yksi muutos kerralla tai yhden tekijän muutoksella ei ole voimaa muuttaa systeemiä! Siis emme voi parantaa pienin askelin.

Six Sigma on edelleen kehittynyt valtavasti aloittaessani ensimmäisenä Suomessa 20 vuotta sitten kouluttamaan Six Sigmaa ja ”kultasormi” Black Beltejä. Satoja Black Beltejä, Green Beltejä on koulutettu ja lähes kaikki ovat saaneet hyväksyttävästä projektista myös sertifikaatin.

Six Sigma Black Belt koulutuksessa koesuunnittelu on erityisen korostunut. Yli puolitoista viikkoa, eli lähes puolet ajasta, koulutetaan erilaisten monimuuttuja kokeiden (DoE, Taguchi) suunnitteluun, suorittamiseen ja analysointiin. Nämä ovat oikeastaan ainoat työkalut, joilla systeemiä voidaan kvantitatiivisesti tutkia. Perinteisesti Green Belt -koulutukseen ei kuulu koesuunnittelu. QKK:n koulutus sisältää kuitenkin DoE -koulutuksen. Siksi myös Green Beltit saavat projektinsa onnistumaan. Kutsumme koulutustamme Green Belt ++,

En vieläkään osaa olla ihmettelemättä niitä valtavia parannuksia ja taloudellisia säästöjä lukiessani ja arvioidessani päivittäin Six Sigma -projektitöitä ja myöntäessäni BB ja GB-sertifikaatteja. Lähes kaikki onnistuvat saamaan merkittävän parannuksen ja taloudelliset säästöt.

Yhteenveto

Kun Lean Six Sigma Black Beltin kultasormi heilahtaa, raha yrityksen kirstuun kilahtaa!

Lähteet:

- Carlo Rovelli: Seitsemän lyhyttä luentoa fysiikasta, 2016

- Walter A. Shewhart: Economic Control of Quality of Manufactured Product, 1931

- W. Edwards Deming: Out of the Crisis, 1982

- Artikkeli: Väärin ymmärretty laadunparannus, 2017. http://www.qk-karjalainen.fi/fi/artikkelit/laadunparannus/

- Michael Balle, Daniel Jones, Jacques Chaize, Orest Fiume: The Lean Strategy, 2017

- Mike Rother: Toyota Kata – Ihmisten johtamista kohti parantamista, mukautumista ja parempia tuloksia; 2011

- Mikel Harry: Six Sigma: A Breakthrough Strategy for Profitability; Quality Progress/May 1998

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.