Mitä Lean on?

Lean on asiakaslähtöinen prosessijohtamisen malli. Se perustuu virtauksen (exit rate) maksimointiin ja hukan (menetetty aika) poistamiseen. Se on siis toiminta ja ajattelutapa, jossa virtausta ja jalostusarvon osuutta maksimoidaan poistamalla hukkaa. Lean lanseerataan yleensä hukan poistomenetelmänä, eikä välttämättä tiedosteta sen perimmäistä tarkoitusta eli läpimenoajan lyhentämistä. Läpimenoajan lyhentäminen (nopeuden kasvattamisen) on yksi keskeisistä päätavoitteista. Jos läpimenoaika ei laske, taloudellista parannusta ei todennäköisesti saavuteta.

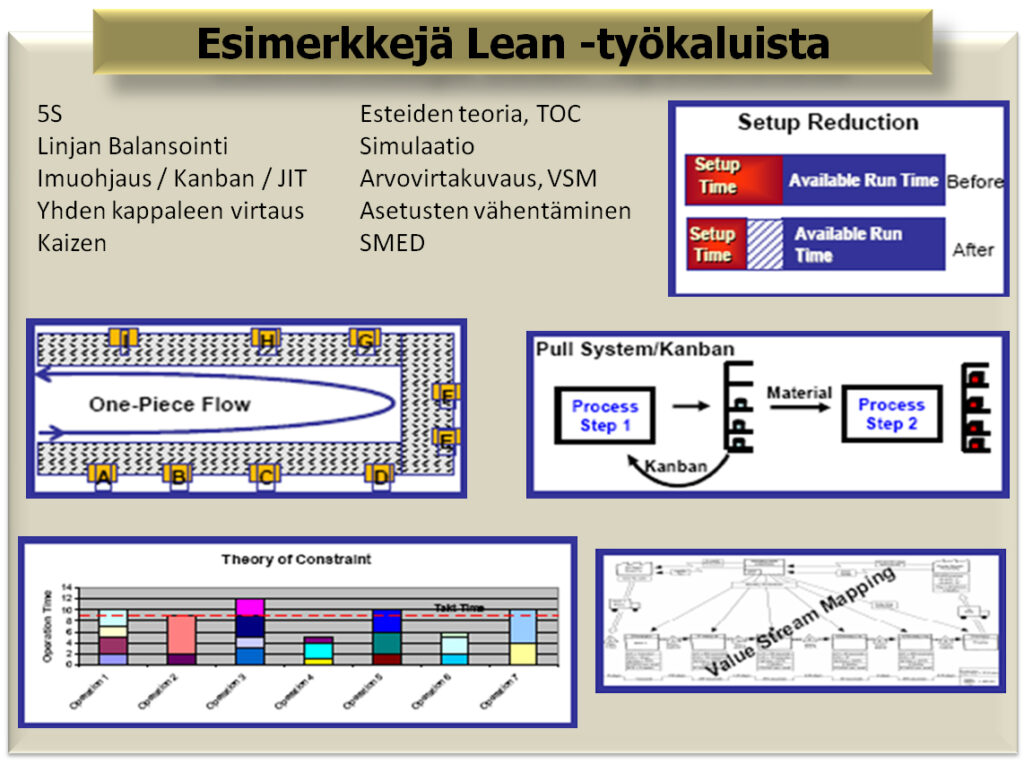

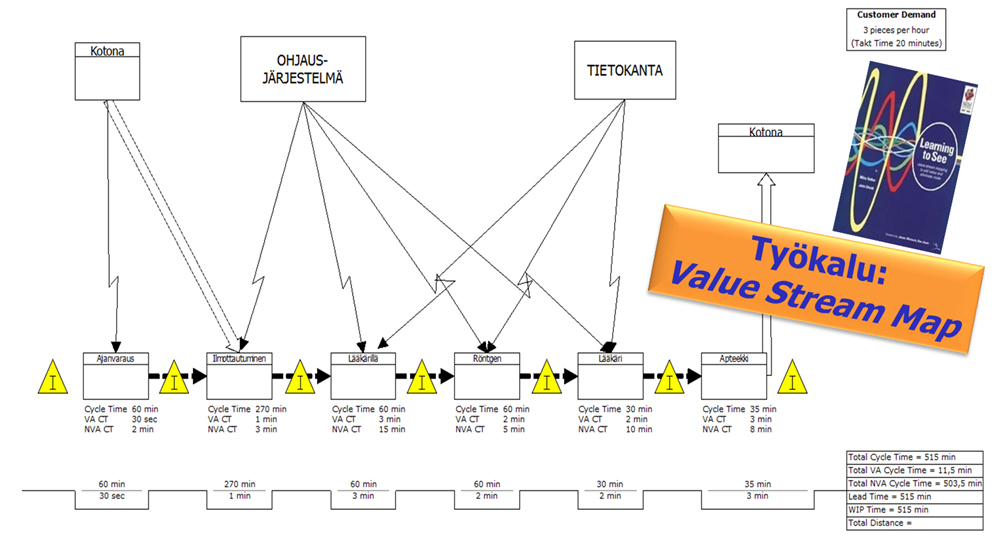

Käsitteenä Lean ymmärretään usein Toyotan menetelmänä ja päinvastoin. Lean pitää sisällään lukuisia konsepteja, teorioita ja työkaluja. Se liitetään erilaisiin työkaluihin ja tekniikoihin kuten 5S, VSM, Kanban, jne. Näistä yksittäisenä keskeisenä työkaluna on VSM (Value Stream Map), jota käytetään parannustarpeen konkretisoimiseen ja parannuskohteen tunnistamiseen.

Lean ymmärretään varsin usein väärin. Luullaan, että siihen liitetyt työkalut itsessään ratkaisisivat ongelmat. Päinvastoin, työkalujen tarkoituksena on kaivaa prosessista ongelmat esiin. Ihmisten tehtävänä on ratkoa työkalujen ja konseptien avulla esiin tulleet ongelmat. Henkilöstön tehtävänä on siis nostaa ongelmat esiin ja esimiehillä täytyy olla riittävä tietotaito ongelmien ratkaisemiseksi. Tässä auttavat hyvät ongelmanratkaisutaidot ja hyvä prosessituntemus. Jos työkalujen ja konseptien roolia ei ymmärretä, johtaa se vääjäämättä Lean-projektin epäonnistumiseen.

Sen sijaan, että Lean yhdistetään tekniikoihin ja työkaluihin, olisi paljon hyödyllisempää yhdistää Lean Toyotan perustavaa laatua oleviin ajattelu- ja käyttäytymismalleihin: Jatkuvaan parantamiseen ja sopeutumiseen. Tätä kutsutaan Toyota KATA:ksi, joka estää organisaation pysähtyneisyyden. Parannustoiminnan tulee olla päivittäistä toimintaa. Toyotalla parannus menee tuotannon edelle. Tämä on tyypillisesti toisin päin, parannetaan, jos on aikaa.

Lean tuntuu yksinkertaiselta. Miksi sen soveltaminen usein epäonnistuu? Ehkä Leanin keskeisiä ominaisuuksia ei ole huomioitu. Perinteiseen johtamistapaan verrattuna Lean vaatii lähes täysin erilaisen lähestymistavan hetki – hetkeltä johtamiseen.

Lean-työkalut

Leaniin on aikojen kuluessa syntynyt suuri joukko työkaluja, joilla prosessien välistä hukkaa voidaan tunnistaa ja pienentää (5s, VSM, imuohjaus, Poka-Yoke, SMED, Kanban jne.). Prosessien vikojen vähentämiseen on Six Sigman myötä syntynyt lukuisa määrä ongelmanratkaisu ja tilastollisia työkaluja auttamaan vaihtoehtoisten toimintatapojen kehittämisessä (prosessikuvaus, 5M1K, MSA, ANOVA, DoE, SPC jne.).

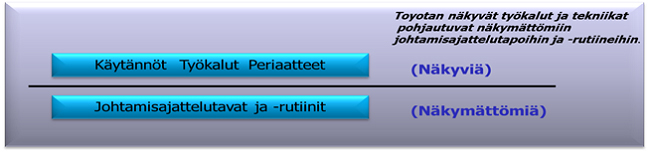

Lean-työkalut ovat tärkeitä. Työkalut muodostavat johtamissysteemin, mutta tapa ajatella on näkymättömänä työkalujen taustalla. Suurin osa Lean-projektista on sisäisten käytäntöjen muutosta, henkistä vakautta ja toimintatavan muutosta kohti uusia käyttäytymis- ja johtamistapoja. Toyotalla työkalut ja tekniikat, eli näkemämme asiat, pohjautuvat näkymättömiin ajattelu- ja toimintarutiineihin. Tämä tulee esille erityisesti johtamisessa, joka eroaa merkittävästi useimpien länsimaisten yritysten rutiineista.

TOYOTA KATA

Toyota uskoo, että organisaation parannus- ja mukautumisrutiinit (katat) määrittelevät kilpailuedun ja pitkän aikavälin selviytymisen määrällisten tai taloudellisten tavoitteiden sijasta. Toyotalla ei suoranaisesti arvosteta numeerisia tavoitteita, vaan malli perustuu siihen, miten (millä keinoilla) tuotteita valmistetaan. Numeeriset tulostavoitteet ovat toki tärkeitä, mutta vielä tärkeämpiä ovat keinot, joilla ne saavutetaan.

Toyotan käytännöt erottaa länsimaisten yritysten käytännöistä se, että niiden painopiste on ”keinojen johtamisessa” (Management by means, MBM) ”tulosjohtamisen” (Management by results) sijaan.

Suuri haaste muille organisaatioille on taloudellisten tulosten ohjaaman johtamisajattelun korvaaminen ymmärryksellä siitä, että loistavat taloudelliset tulokset ja organisaation pärjääminen pitkällä aikavälillä seuraavat parhaiten jatkuvasta ja päättäväisestä prosessin parantamisesta ja mukautumisesta – ei siitä, että ihmisiä johdetaan saavuttamaan taloudellisia tuloksia kiinnittämättä lainkaan huomiota siihen, miten heidän tekemisensä vaikuttavat prosesseihin. Suurin osa ongelmanratkaisun ponnistuksista Toyotalla sijoittuu tilanteen ymmärtämiseen – ongelmaan johtaneiden olosuhteiden perusteellisen ymmärtämiseen – ei ratkaisujen jahtaamiseen.

Toyota ei varsinaisesti tarjoa meille mitään ratkaisuja, vaan pikemminkin keinoja, joilla voi arvioida tilanteita ja kehittää asianmukaisia, taitavia ratkaisuja. Toyotan pärjääminen kumpuaa mukautumisesta paljastuviin tapahtumiin matkalla kohti haluttua tilaa. Johtajat eivät mieti, ovatko tilanteet hyviä vai huonoja, vaan pitävät ongelmia jonain mitä voi odottaa ja tilaisuuksina ymmärtää syvemmin ja kehittää pidempiä työprosesseja. Toyotalla ongelmat ovat jalokiviä!

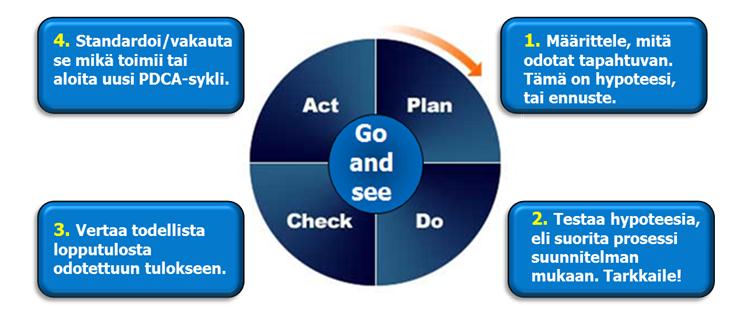

Tuhannet PDCA-syklit (Plan, Do, Check, Act) kohti tavoitetiloja kasvattavat vähitellen Toyotan kustannus-, laatu- ja markkina-asemaa. Toyota löytää reitin matkan aikana opitun pohjalta.

Viisi kysymystä

Viiden kysymyksen sarja on työkalu. Se tarjoaa rutiinin ja ajatusmallin jokaiseen prosessiin tai tilanteeseen lähestymiseksi ja auttaa sinua (parannuskatan) oppimisessa.

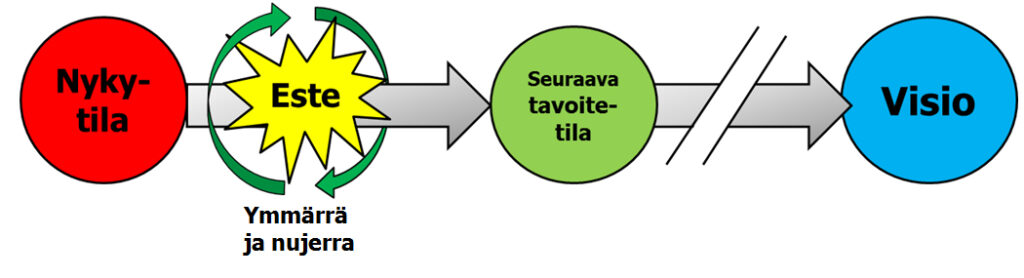

- Minne halutaan päästä? (Haaste – Lean Visio)

- Missä ollaan nyt, mikä on todellinen tila nyt?

- Mikä on välitavoite, mitkä esteet estävät meitä nyt saavuttamasta tavoitetilaa?

- Mitä toimenpiteitä tarvitaan toteutukseen ja mikä on seuraava askel? (Seuraavan PDCA-syklin alku)

- Miten ratkaisen ongelmat? Milloin voimme nähdä, mitä olemme oppineet tuon askeleen ottamisesta?

Nämä viisi kysymystä perustuvat W.E. Demingin luomaan operatiivisen määritelmän ja maailman kuuluun PDSA-ympyrään. Operatiivinen määritelmä pakottaa ottamaan kantaa millä keinoilla aiotaan saavuttaa tavoite sekä kuinka mitata tavoitetta. PDSA-ympyrässä puolestaan yhdistyvät ideointi (deduktio) ja kokeellinen testaus (induktio). Kysymykset muodostavat geneerisen ketjun, jotka voidaan yhdistää perättäisiksi (sequential) parannustapahtumiksi.

Perättäisessä parannustoiminnassa käytetään työkaluja niin kysymysten esiin nostamiseen (ongelmien paljastamiseen) kuin kysymyksiin vastaamiseen (ongelmien ratkaisuun). Tämä perättäisten parannusten ketju tuo vakaan ja tehokkaan prosessin toteuttaa organisaation tarvitsemia muutoksia tulosperusteisesti.

Lean-visio

Organisaatiossa pitäisi kannustaa ihmisiä muuttamaan toimintatapojaan ja hankkimaan lisätietoa kuinka muutetaan. Muutoksessa apuna ovat (Lean) työkalut, mutta työkalut eivät voi määrätä tahtia vaan tavoite, minne tulee päästä, määrää suunnan. Tämä tavoite voi olla pienempi varastotaso, lyhyempi jaksoaika, vähemmän virheitä, parempi koneiden käyttöaste, suurempi kapasiteetti tms. Tavoitteen täytyy olla konkreettinen ja mitattavissa.

Visiossa on neljä komponenttia. Toimenpiteet tulee siis suunnitella niin, että toimenpide vie kohti visiota. Visio luo parannustoimenpiteille suunnan. Se on mahdoton saavuttaa käytännössä, mutta siitä tulee todellinen pitkäntähtäimen tavoiteltava tila.

Vision ensimmäinen komponentti on nollavirhe (zero defect) , joka tarkoittaa täydellistä onnistumista. Tämä on tärkein komponentti. Se luo edellytykset seuraaville vaiheille. Mitä suuremmalla todennäköisyydellä asiat tapahtuvat, sitä riippumattomamiksi asiat muodostuvat ja mahdollistavat seuraavien vision komponenttien tavoittelun.

Toinen komponentti on 100 prosenttinen lisäarvo (100% Value) asiakkaalle prosessin aikana. Tämä tarkoittaa esimerkiksi toimitusketjun kokonaisläpimenoajan ja arvoa lisäävän ajan suhdetta. Arvoa lisäävä aika on asia, jota asiakas pitää tärkeänä tietoisesti tai tiedostamatta. Arvoa lisäämätön aika on päinvastainen aika. Aika joka kuluu prosessissa, mutta asiakas ei koe sitä tärkeänä.

Kolmas komponentti on yhden kappaleen virtaus (1×1 flow) läpi prosessin. Tämä tarkoittaa täydellistä joustavuutta prosessissa. Prosessi pystyy prosessoimaan tuotteet/ palvelut yksitellen, riippumatta mitä tuote on.

Neljäs komponentti on varmuus työpaikasta (security for people) . Neljäs komponentti on inhimillinen elementti. Tällä tarkoitetaan ihmisten muutosta. Muuttamalla omaa toimintaa ja organisaation toimintaa asiakasta palvelevampaan suuntaan varmistetaan parhaiten oma työpaikka.

VSM

Arvovirtakuvausta (Value Stream Map) käytetään virtauksen esteen tunnistamiseen ja priorisointiin. Oikeiden ongelmien tunnistaminen ja niiden ratkaiseminen on keskeistä tehokkuuden eli nopeuden nostamisessa.

Yksi perustuvaa laatua oleva Leanin periaate on systeeminäkemys arvon virtauksesta. Toimintaan arvioidaan toisin sanoin asiakkaan näkökulmasta horisontaalisesti, eikä ytitysnäkökulmasta, funktionaalisesti. Arvovirtaus (value stream) on kokonaisjaksoaika (tai läpimenoaika), joka kuluu, kun asiakas esittää tilauksensa/tarpeensa ja saa sen käyttöönsä tai tyydytettyä. Tämä aika pyritään saamaan niin lyhyeksi kuin mahdollista. Ei siis riitä, että teemme vain lisäarvoa. Meidän on saatava aikaan myös arvovirtaus. Kuinka arvovirtaus voidaan kuvata. Menetelmän nimi on ”Arvovirtakuvaus” (Value Stream Mapping, VSM). Kuvauksessa esitettään materiaali- ja informaatiovirrat sekä toimintaa kuvaava prosessidata.

Tilaa uutiskirje

Liity postituslistalle ja saat ajankohtaista tietoa Lean Six Sigmasta ja laatutekniikoista sekä laadun kehittämisestä suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.